肉抜きでソリ変形をスッキリ解消:機械設計者のための樹脂流動解析入門(3)(2/2 ページ)

ソリ変形の発生は不均一な体積収縮が原因。つまり、モデル肉厚の不均一を解消すれば、大丈夫。

ここで、樹脂の収縮特性について考えてみましょう。樹脂は冷却される過程で、体積の収縮を伴いますが、この収縮量は樹脂の種類、冷却スピード、その部位の樹脂の密度などによって左右されます。特に冷却スピードに着目すると、厚肉部分では中心部まで固化するための時間が薄肉部よりも長くかかります。すなわち、厚肉部はゆっくり冷却されるために収縮量が大きくなり、薄肉部は速く冷却されるために収縮量が小さくなります。このように、肉厚差が収縮量の差となり、結果としてはソリ変形の要因となるのです。

さて、このモデルの上側の部分は、厚肉な設計となっているため、その中心部まで冷やすのに時間がかかります。ところが、その下側に付けられたリブの部分は薄肉なので、すぐに冷却され、収縮量もごく少なめです。そのため厚肉部のフランジ側はゆっくりと大きく収縮していくのに対し、一足先に冷えて固化したリブはフランジ部と同量の収縮にはならずに、突っ張り棒のようにソリ変形を発生させる要因となってしまったのです。以上で凹状のソリ変形が発生したメカニズムが理解できたかと思います。

本連載では、「樹脂成形品の肉厚は製品設計段階で考慮すべき問題」であり、しかも「できるだけ均一であることが望ましい」という話をしてきました。それはこの収縮量の差を解消するうえでも重要なことです。しかし現実には、プラスチック製品として設計されるものが、それほど単純な形状のものばかりではありません。どうしてもある程度は複雑な形状で、かつ肉厚が不均一なものも作らざるを得ないでしょう。だからこそ、自分が設計したものが後工程で問題を引き起こさないか検討し、できる限りこうした問題点を把握しておくべきなのです。流動解析ソフトを使って充填パターンを見るだけでも、こうした不具合はある程度察知できますし、ソリ変形の解析も先ほど説明したとおり、決して難しいことではないのですから。

3.ソリ変形の対策をしよう

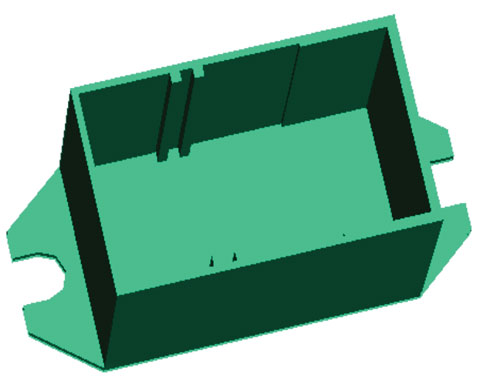

では、当初のリレー上部筐体のモデルに戻って、このモデルにおけるソリ変形の原因と対策について検討してみましょう。もう一度、図Dのモデルをご覧ください。この内側へ曲がり込んでいくようなソリ変形がどのようにして発生したのか、先ほどのソリ変形発生の仕組みを基に考えてみましょう。ソリ変形の原因であろう縦リブ部分は肉厚であるため冷えにくく、その分大きく収縮します。ところが、周りはどこも薄肉ですから、こちらは早く冷却されて収縮量はそれほどでもありません。結果、このリブ部分とそのほかとで収縮量に大きな差が生まれ、リブが付いている内側に引っ張り込まれるようにソリ変形が生まれてしまいました。では、このソリ変形の問題を解決するには、どうすればいいのでしょうか?

「問題は、リブの厚肉にある」ということは、ここまでの検討によって明白です。そうであるならば、この厚肉をなくすことは無理にしても、少し抑え目にすることはできないでしょうか。そうやって、ほかの薄肉部と収縮量に差がつかないようにしてやればいいわけです。もちろん突起自体を取ってしまえば一番簡単なのですが、それができない場合は、いわゆる「肉抜き」という手法が使われます。厚肉な突起部の内側の部分をそぐ(=肉抜きする)ことによって、その部分のボリュームを減らし、ソリ変形の発生を解消してやるわけです。早速、モデルの厚肉部の中央部分を、縦に真っすぐ肉抜きをしてみました(図F)。

1本の肉厚な突起だったところが、2本の細い突起に変わった感じですね。

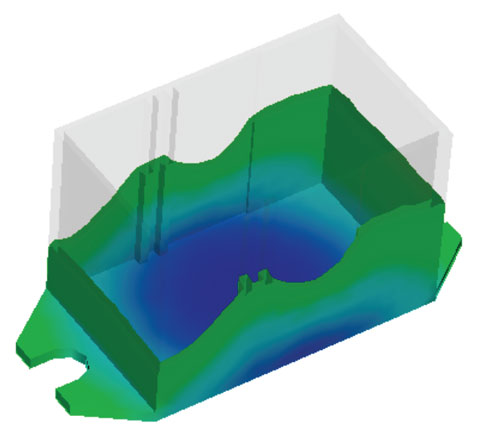

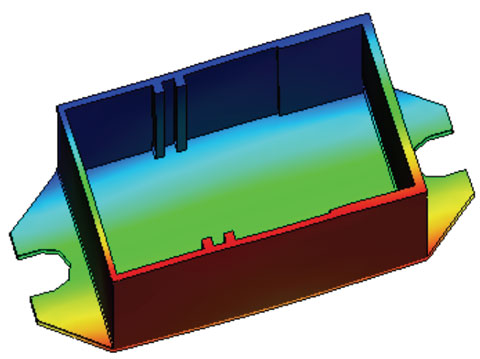

では、この肉抜きで形状変更したモデルを使い、充填パターンとソリ解析を行ってみましょう。まず(図G)が肉抜きしたモデルの充填パターン(65%)です。

形状変更前の充填パターンと比較すると、はるかに均一に充填が進んでいますし、ソリ変形もほぼ解消され(図H)、突起部間の寸法も24.6mmと公差範囲に収まりました。

このように、設計者が樹脂流動解析ソフトをうまく活用することで、肉厚を調整して体積収縮をコントロールし、ソリ変形の発生を抑えたり、肉厚で樹脂の流れをコントロールしてウェルドラインを目立たなくしたり、といったことが十分可能になります。

少なくとも、自分の設計した成形品のモデルが出来上がったら、まず流動解析に掛けてみる。そして、おかしな充填をするフローリーダーがないかチェックする。――それだけでも非常に大きな効果が期待できるのです(次回へ続く)。

用語説明

- ソリ変形:樹脂成形品における成形不良現象の1つで、金型内で冷却された樹脂製品が、不均一な体積収縮により、金型から取り出された後に変形を起こす現象

- フローリーダー:樹脂成形品モデルの厚肉部など、ほかに比べて著しく先行して樹脂が充填する現象。薄肉部のように、樹脂の流れを押さえ込んでしまうような場所はデフレクタ。このフローリーダーとデフレクタをうまく利用して、成形不良の原因を抑えることもできる。

Profile

執筆・構成:柳井 完司(やない かんじ)

1958年生まれ。コピーライター、ライター。建築・製造系のCAD、CG関連の記事を中心に執筆する(雑誌『建築知識』『My home+』(ともにエクスナレッジ社)など)。

監修・資料提供:オートデスク マーケティング 笹谷 一志(ささや かずし)

◎併せて読みたい「CAE」関連ホワイトペーパー:

» 横浜ゴムのタイヤ開発を推進する“AI×CAE×ヒト”による三重奏

» 設計者が実施すべき解析“3つ”のポイントと最新CAE技術動向

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。 材力とFEMをシッカリ理解して、シッカリ解析!

材力とFEMをシッカリ理解して、シッカリ解析!

小難しい有限要素法を数式を使わずに解説する。まずは有限要素法の歴史を振り返り、解析の基本的な考え方を確認。 CAEは高度化と簡易化に分かれる、生産技術CAEも充実

CAEは高度化と簡易化に分かれる、生産技術CAEも充実

「第26回 設計・製造ソリューション展(DMS2015)」では、VDI環境でのCAE実施や、高度な解析が社内でも使えるようになるなど、一層CAEの利用範囲の拡大が感じられた。 設計者CAEについて、また考え始めよう

設計者CAEについて、また考え始めよう

2017年はCAE関連企業の買収が進み、設計者CAEというキーワードが再び注目されだしている。2018年も設計者CAE関連の技術の進化に注目していきたい。 「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

CAEの導入効果は意識して示さなければ外部から見えにくい面もある。またともすればツールの導入ばかりに力が入ってしまい、効果の検証が後回しになってしまうこともある。その問題を解決しようと、いったんCAEの専門組織を凍結してしまうという荒療治を行ったのがオムロンだ。