方法改善の手順 試行から実施、フォローアップまで: 実践! IE:方法改善の技術(5)(3/4 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

2.実施

いままで述べてきた手順を確実に実行すれば、実施は比較的円滑に行われるはずです。しかし、実施の責任者は、製造担当の管理者であるわけですから、管理者は慎重にならざるを得ません。特に、流れ作業や機械設備の改造などの大掛かりな改善には、移行および習熟のために、ある期間、生産効率が低下してしまいます。それ故、分析者は、いたずらに功を焦らず、現場管理者と十分に打ち合わせをしながら、新しい方法への移行のためにできるだけの援助をしていかなければなりません。そして、改善された作業方法も最終的に正式版として標準化して、実施、評価、維持していかなければなりません。

2.1作業者によく理解してもらい納得を得る

改善案を実施する前に、作業者には改善の目的、旧方法と新方法の違い、改善点などをよく説明し、納得を得ておけば実施に当たり訓練がやりやすく、より効果が上がります。また、大きな変更で人員の増減がある場合には、人間関係を無視することは職場の志気にも影響するので注意を要します。

簡単な小改善であれば、関係する作業者の納得を得ることは比較的簡単ですが、大掛かりな改善の場合は、管理者は職場全員または、工場全員に内容を説明し、質問を聞いて十分に納得をしてもらい、新方法の実施に協力を求めなければなりません。例えば、従来ロットで作業を行っていた職場で、流れ作業を実施しようとする場合などは、作業者は多分に不安と不満を持つものです。管理者は、あらかじめ予想される問題点を研究しておき、それらの不安や不満を取り除くように丁寧に説明をしていく必要があります。

2.2 作業方法の標準化

改善が承認されたならば新方法を標準作業として、これを実施・維持するために、その作業内容を作業指導書にまとめ、最終的なものとしたうえで指導し、定着化させることが大切です。作業の標準化をおろそかにして、後に標準時間を設定してもその維持は困難ですので、しっかりとした標準化と、それに基づく標準書を作成しなければなりません。

作業指導書は、作業者の実行する作業方法を簡単に書き、サーブリックやそのほかの方法研究の記号は使わないようにしなければなりません。人間は本来、束縛されることを好まないものです。一挙手一投足をサーブリック的に規定することは非常に困難なことですし、人間は他人に扱われていると感じたとき怒りさえ感じてしまうものです。

ですから、現場監督者としては、間接的な条件を標準化することによって、作業動作を規正する方向を取る方がより好ましいことを承知しておくべきです。また、一般的に作業指導書には、主として以下の項目を記載します。

使用する工具と設備および全般の作業条件 作業方法の記述(詳しさの程度は、その作業の性質と生産量により決める)

標準時間(ST:Stand Time) 作業場のレイアウト図、特殊工具取り付け具の略図など、必要に応じて記載する

2.3 実施移行計画

設備の新設、改良および治工具の手配などの計画や移行時期の予定はいうまでもなく、移行後に予期する効果を発揮するまでには、流れ作業の場合などでは1〜2カ月もの時間を要することもありますから、慎重に計画を立てなければなりません。すなわち、工程管理部門と協議をして改善に関係する作業をある程度先行させておかなければなりません。

2.4 作業者の訓練

次に、作業指導書に従って、新たに設定した標準作業を実際に行ってみます。新方法の訓練の方法は、仕事の性質、変更の程度によって変わってきます。長い間行われてきた方法の変更は、なかなか受け入れられにくく、ややもすれば変更前の方法に戻りやすいものです。このような作業ほど、訓練を必要とするといえます。

訓練は、新・旧の方法による仕事の仕方を示すためにVTRなどの映像を用いることも有効です。作業者は自分の行っている古い作業の悪い点に気が付いていないことも多く、この点に気が付くと新しい方法を習うきっかけとなり、受け入れられやすくなります。

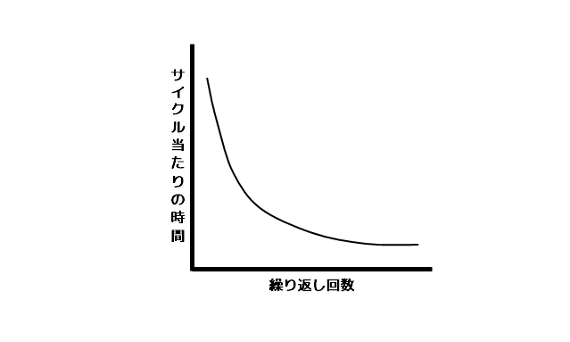

一般には、新しい作業方法に移行する場合、「図2・習熟曲線」に示すような習熟曲線に沿って急激に低減していきますが、真に速い一定の速度に到達するまでには長い時間を要します。作業者の訓練を行う際は、このことを十分に理解しておく必要があります。

作業訓練は改善された作業がなるべく早く効果を発揮するために行うものです。具体的な訓練方法としては、第一に、計画的な訓練をしていくことが必要です。例えば、監督者訓練(TWI:Training Within Industry)における「教え方」にのっとって訓練するといいでしょう。

TWIは、新しい作業を細かく区切って、1つずつの作業を繰り返し訓練する方法です。このためには、現場監督者自らが作業方法および、特に注意を要する点を明示した作業分解シート、あるいは分析者が作成した作業標準書をあらかじめ作成しておくことが必要です。

また、作業方法の変更に対して、作業者の強い抵抗があったり、改善を行ったにもかかわらず、能率が上がらないような場合には、もう一度、改善の目的の進め方、方法、期待する効果などについて反省してみる必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.