方法改善の手順 分析結果のまとめと改善案の立案: 実践! IE:方法改善の技術(4)(2/3 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

1. 3 改善の原則

現状分析の段階では、現状を「肯定」して忠実に分析・記録していくことが大切ですが、「表1 分析結果の検討内容」にもあるように、「改善の検討」の段階ではすべてを否定する態度に徹することが重要です。

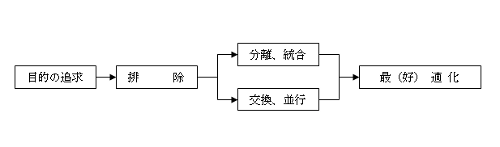

「改善」とは、ある意味で最小の資源の手段で設定した経営目標を達成することです。そのためには、不要な動作や行動を否定して、それらを排除し、次に排除できなかったものをさらに簡素化していくステップで成し遂げていく活動ともいい換えられます。具体的には、「図2 改善検討の手順」に示す順序で進めていきます。

これらの手順は、「改善の原則」ともいわれるものですが、この「改善の原則」の各項目について次に説明します。

(1)目的の追求

「目的の追求」は、「この仕事は何のために行うのか?」を徹底的に追求していくステップです。このステップは、後述の一連の原則に先立ち、必ず実施しなければなりません。ここでいう「目的」とは、結局は経営目的のことです。

モノづくりの現場における経営目的とは、「良質のものを安く、速く作る」ことにほかなりません。また、すべての作業や活動は、この目的に対する「手段」であるといっても過言ではありません。つまり、経営目的とのつながりが不明瞭(めいりょう)な作業はムダであり、排除や改善の対象とすべきことです。また、ある1つの目的に対する手段はいろいろと考えられますが、手段を選ぶ際には、その経済性を考えて最も効果的な方法を決定しなければなりません。

(2)排除

「この仕事は本当に必要か?」と、問い掛けることによって、価値判断を行い、その結果として不要な作業や動作を行わないようにしていくステップです。例えば、帳票の様式や運用ルールを変更する前に、その帳票そのものがなくても済むような事務手続きを検討する方が、効果的であるということです。また、いままで2工程に分けて加工していたものを1工程で行うように変更すれば、その間の運搬作業を排除できます。

このように、部品の形状や材質の変更、工程数の削減、加工や組み立て作業を容易にし、高品質で安価な製品にするための生産性設計は、あらゆる改善に先立って行われるべきステップです。現状の方法変更という視点で考えますと、また、現状のやり方をベースとした発想になってしまいますので、「この作業や業務は、どのようにあるべきか」という視点で知恵を出していくように思考していくことが大切です。

(3)分離、統合

排除できない作業、つまり目的を達成するためには欠くことのできない手段や、現段階ではやむを得ない手段は、「どのような方法で行えばいいか?」ということに重点を置き、なるべく簡単な方法に再編成していかなければなりません。そのために取るべき考え方に「分離」と「統合」があります。

「分離」とは、一連の工程や動作を別々に行うという考え方です。つまり、分業した方が効果的である場合に行います。例えば、「水スマシ」(注)による運搬作業は、運搬というムダ作業をムダ集めによって専任化して効果的な運用を図ろうとする考え方も、作業の「分離」といえます。

注:「水スマシ」は部品運搬を専門に行う作業者のこと。

一方で、作業を極端に分割してしまうと、次のような不具合が発生してしまうことが予想されます。

(a)停滞 各作業者の仕事量の不均衡からくる手待ちや仕掛かり品などの停滞が増加してしまう恐れがある。このような場合は、むしろ工程や動作を統合して、1人で行う方が効果的である

(b)作業者の「蛸壷」化 一部の作業しかできない作業者が多くなり、作業方法の変更や作業の再設計などに対処がしにくくなる

(c)士気の低下 作業が単調になってしまい、変化を好む人間本来の欲求を制限することにつながり、作業者の士気が低下する。また、人の成長の機会を奪ってしまうことにもなる

そこで、工程や作業を「統合」することによって、作業を簡単にすることもできるので、これらの欠点を解消していきます。

「分離」と「統合」は、互いに相反する意味ですが、結局のところ、「分離」した方がいいのか「統合」した方がいいのかは、どちらの方が「いいものを安く速くできるか」が、それを決定する判断基準となります。

(4)交換、並行

「いつ行ったらいいか」の問いに対しては、作業の順序を考えるということです。

「交換」は、作業の順序を入れ替えることによって作業を容易にし、加工工程の順序を変更してレイアウトや工程管理の改善をすることが可能になります。

例えば、NC旋盤で削り終わったものを取り外し、それを圧縮エアーで掃除して箱に入れるという一連の作業で考えてみましょう。この場合、削り終わったら次の材料を旋盤にチャックし、スタート・スイッチを押した後に、エアー吹きを行って箱に収めるように作業順序を入れ替えることによって、切削中に付帯作業を行うことにより加工時間を短縮できます。

また、同じ職場で行う工程は続けて行うことにより、職場内の移動を減少するように工程順序を変更、あるいは機械配置の場所を変更するなどはレイアウト改善の常用手段でもあります。

「並行」とは、2つ以上の作業を同時に行うという考え方です。

例えば、左手は単に物を保持し右手で組み立て作業を行う作業があった場合、保持具を考案して物を固定することで、両手で2個を同時に組み立てられるように変更すれば、生産性が倍増します。

あるいは、1台の機械に材料を数個取り付けて同時加工を可能にしたり、作業者1名で複数台の機械を操作して並行作業が可能になるように治工具を改善することは効果的です。また、フライス盤に治具を2個取り付けて、一方で切削している間に、他方でワークの取り外し・取り付けを行えば自動送り中の手待ち時間を有効に活用できると同時に加工時間の短縮を図ることができます。

(5)最(好)適化

作業を容易にすることや、人や機械の能力を十分に活用することを指します。移動や動作の距離を短縮したり、疲労の軽減の方策を考えることが、その具体策となります。

(a)距離の短縮 「どこで行ったらいいか?」の問いに対しては、ものの配置位置を最も作業に近い所にすること、あるいは、ものの移動距離を最短にするような工程配置や機械配置にすることです

(b)疲労の軽減 重いものは軽く扱えるように工夫し、手足や目線の運動範囲は最小動作で行い、その運動身体部位はなるべく低次にし、運動速度は適度にして疲労が減少し、特段の注意を必要としないような作業設計をします。また、作業環境は、なるべく良好にして常に、安全作業が行えるように留意することも大切です

(c)能力の活用 作業方法を作業者の適性(性別、体力、技量など)に合うように配慮し、モチベーションの向上を心掛けたリーダーシップが必要です。また、機械や治工具などは加工精度、品質に適合したもので、よく整備されたものを使用して、作業者の能力を十分に活用し、しかも過度な負荷を掛けないようにすることが大切です

1. 4 集団的思考による改善の検討

改善の検討は、分析を行った人たちだけで行うより、その作業の担当者や責任者、あるいは、その作業に関係のある人たちと一緒になって意見を出し合って行う方が効果的です。しかも、この「集団的思考」の実践は、改善案をPRしたり、実施に移行する場合には良好な結果を生むことにもつながっていきます。

集団的思考の代表例として、ブレインストーミング(Brain Storming)という方法があります。これは、米国のアレックス・オズボーン(Alex Faickney Osborn)という人が開発したもので、一般には、現状分析段階を経ずに初めから問題(テーマ)を提示して、数名から十数名のグループ単位で自由奔放にアイデアを出し合い、これを記録して後で評価して、その効果的なものを選んで具現化するという方法です。ブレインストーミングを行う際には、次の約束を守らなければならないとされています。

(1)アイデアは批判しない

参加者の出したアイデアは、絶対に批判してはならない。アイデアを出しても、すぐに批判されたならば積極的にアイデアを出す気持ちが喪失されてしまうというのがその理由です。

(2)質よりも量を重視する

アイデアは、質よりも数(量)を多く出すことに努めることが大切です。数が多ければ多いほど、いいアイデア含まれる割合が多くなるからです。

(3)時間は、40分から最長1時間程度まで

参加者は問題により、いろいろな職種、階層から人選しますが、なるべく積極的に発言する人、発想や連想が活発な人、問題(テーマ)に関する技術や知識に造詣が深い人を含める工夫も必要です。

しかしながら、ブレインストーミングだけで改善の着想を得ようとすることは、あまり好ましくありません。愚直に改善の手順を踏み、分析者自らが徹底的に検討を行い、しかる後に必要があればブレインストーミングを行うというのが望ましい手順です。

Copyright © ITmedia, Inc. All Rights Reserved.