方法改善の手順 分析結果のまとめと改善案の立案: 実践! IE:方法改善の技術(4)(3/3 ページ)

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダを発見するために、インダストリアル・エンジニアリングにおける改善の技術を紹介していく。

2. 新方法の立案

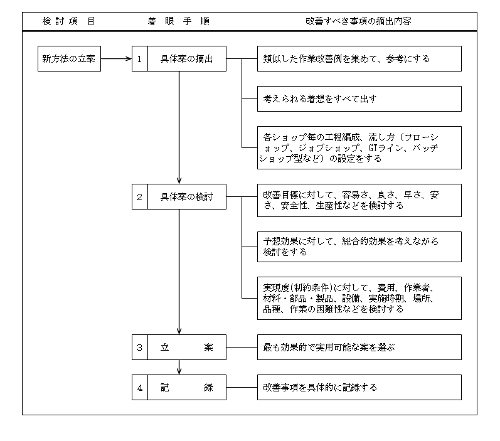

次に、問題に対する解決策や改善の具体的な試案を作成します。現状の分析結果に検討を加え、改善の着眼を明らかにして、現状認識を十分に行った後、この改善すべき事項について、「図3 新方法立案の手順」で新方法を立案していくことになります。

2. 1 具体案の摘出

分析した個々の事象について、徹底的に検討を加え、不要なものは除き、残った要素は再編成して新しい方法が得られていきます。

1つずつのテーマに対してもさまざまなアイデアがありますし、時には互いに矛盾したり、改善の目標と相反するものもあるでしょう。

ですから、この段階では再び総合的に考えて、どのアイデアを採用し、どれを捨てるのかを判断し、実際的な具体案にまで練り上げていかなければなりません。

良い改善は豊かな着想から生まれるものです。思い付くだけ書き並べて順次検討し、改善案としてまとめるのが好ましいですが、着想を発展させていく糸口として、次のようなことが考えられます。

(1)具体案を抽出する際は「表2 改善案の立案の原則」を参考に

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

(2)チェックリストに当てはめてみる

問題解決策の具体化には豊かな発想力が必要ですが、このためには、別の機会に説明する予定の「動作経済の原則」や「チェックリスト」などを利用するのが効果的です。

2. 2 具体案の検討

出し尽くされた着想について分析し、それぞれの案について比較評価して「判断」を加えて、最も効果が大きく、かつ実現性の高いものを選ばなければなりません。具体案を検討する際には、「表3・具体案の検討」に示す項目について検討します。

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

2. 3 改善案の立案

検討の結果を総合的に判断し、最も効果の大きなもので、実現性の高いものを改善案としてまとめます。また、新方法の実施に際しての問題点も併せて検討し、対策を立てておきます。次に実施計画を立てます。立案について留意しなければならない点を次に挙げておきました。

(1)改善案の経済的評価

改善によって得られる利益と改善に要する費用とを勘案して「ペイする」(採算が合う)かどうかを調べてみなければなりません。

第1に、改善によって得られるものを、なるべく金額に換算しなければなりません。工数や経費の節減は比較的容易に見積もることができますが、安全や品質は見積もりが困難な場合が多いものです。

工数は、改善前後の作業方法、あるいは作業動作を推定して時間分析の資料やPTS法によって見積もるのが一般的な方法です。材料費の見積もりは比較的容易に行うことができます。

第2に、改善実施に伴う諸経費、設備費などを見積もらなければなりません。治工具、機械設備の新設または改造費だけではなく、研究費、調査費、改善移行途中の生産損失なども見積もる必要があります。

第3に、以上のデータを基にして経済計算をします。ごく簡単には、投資金額は何年で回収できるか、その後は年々どの程度の利益を上げるかを計算してみます。一般には、1年以内に回収することが望ましいですが、相当の設備、機械を新設する場合には、精細な調査をして、より正確を期す必要があります。

(2)安全と統制

改善案は、ややもすると直接的な効果、すなわち原価低減や品質向上に主眼が置かれがちですが、立案の過程では安全は絶対に忘れてはなりません。

また、改善は、その作業や工程のみを対象にしたものであっても、多少を問わず職場全体に影響を及ぼすものです。特に、レイアウトや管理ルールの改善ではこの関係が深まります。そこで、改善の立案は広い視野に立った改善でなければなりません。

このためには、関係部門の管理者やスタッフを交えた検討会の開催も必要となってきます。立案に参画した場合と、事後承認の場合とでは、改善実施の意欲に大きな差異ができるものです。

(3)具体化

以上のように、さまざまな角度から検討し、調整してできた案は、図面化や成文化をし、説明書あるいは申請書の形式にして責任者や経営者の承認を得なければなりません。その場合は、前記の経済計算書を作成して添付し、その効果をよく説明することが必要です。

(4)具体化の3段階

私たちは、常に理想を掲げて一歩ずつそれに近づく方法を取らなければなりません。改善案も、多額の費用を掛ければ理想に近いものも得られるかもしれませんが、それが唯一のものであるとして、ほかを顧みないのは実際的ではありません。例えば、自動化には多大の費用を要しますが、その前に治工具の改良や簡単な道具によってある程度のムダを排除できます。また、動作改善や作業台上の物の置き方の変更だけで、何%かの作業時間を短縮できます。すなわち、改善具体化は、次の3つの段階があります。

〈第1段階〉ただちに実施できる案で、ほとんど費用が発生しない改善案 この段階の改善は、分析者と現場責任者と作業者の間で決定し、特に上位管理者の承認を必要としない場合です

〈第2段階〉やや費用や期間を要する改善案 治工具の改善、職場内のレイアウトの改善などのように、関係部門との協議を必要とする場合が該当します

第3段階〉相当な費用と準備期間の必要な改善案 実施をすれば大きな効果を期待できる場合が該当します

経営者の承認や各部門との緊密な連携を必要とする大掛かりなレイアウトの改善や製造方式の変更、設備の新設などの場合です。製造方式の変更は、設備費はさほど掛からなくても事前に実験や試行段階が必要な場合などです。

2. 4 計画書の作成

新方法について記録し、変更個所、新方法のやり方、予想効果などを明らかにします。計画書はおおむね「表4 計画書の内容」に示す内容となります。

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

2. 5 提案

前述の方法で試案がまとまったら、関係者に新方法を提案して承認を得ます。新方法について「理解」するだけでなく、よく「納得」してもらうことが必要なことはいうまでもありません。

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

今回までで、方法改善の手続きとその提案方法について紹介しました。個別の事象ごとにさまざまな解決策が見出されると思いますが、それぞれの課題発見の方法はすべてこの方法改善の手続きを基に実践することができます。読者の皆さんご自身の環境に則して実践を試みてください(次回へ)。

Copyright © ITmedia, Inc. All Rights Reserved.