1カ月で納期順守率を50%→90%に〜見込み生産でのS-DBRとは:過剰在庫と欠品を撲滅! TOC/S-DBR(5)(1/2 ページ)

TOCの制約理論については過去の連載でも多数取り上げてきました。今回はその中からDBR(ドラム・バッファ・ロープ)の実践と、近年注目されつつある、よりシンプルな発想に基づいたS-DBRについても紹介していきます。

→ TOC/S-DBR連載の一覧へ

こんにちは、ゴール・システム・コンサルティングの村上 悟です。

この連載も今回で第5回になります。前回までで、S-DBRを実行するために必要な要素はほぼ説明しました。ただし、これまでの説明は受注生産型のビジネスを例としてきましたが、工場にはもう1つ「見込み生産」という生産スタイルがあります。

今回は連載の最終回としてS-DBRをどうやって見込み生産型のビジネスに適用するかについて検討します。そのうえで連載のまとめとして、実際のS-DBR導入の事例について紹介します。

受注生産と見込み生産ってどう違う

市場で大量に販売される標準品、顧客の仕様に基づく製品であっても一定のパターンで繰り返し性がある製品などは、一般的に在庫を保持して需要に対応するという形が取られます。このような生産形態を見込み生産と呼びます。

一方で顧客の受注を受けてから生産に着手するのが受注生産と呼ばれるスタイルです。これまでも説明してきたように、本来は在庫陳腐化リスクなどを考えれば受注生産が望ましいわけです。しかし、多くの場合顧客の要求リードタイムは、自社の供給リードタイムよりも短いですし、需要変動と安定稼働のジレンマを調整するためにも何らかの在庫を持ってビジネスを行うのが一般的なのです。

ですから実際の生産計画は完全に受注ベース、もしくは見込みベースというわけではなく、初工程は見込みで投入し、途中から受注にひも付けをしたりするような「受注と見込みのハイブリッド型」ともいうべき仕組みが多く見られるのです。

これまで見込み生産をどう取り扱ってきたか

実は問題の多くは、見込み生産を受注生産の環境に無理やり当てはめようとすることから発生します。

これまでの考え方では、倉庫に保管された在庫を補てんする形の見込み生産であっても、生産された製品が倉庫に補充されるべき日時を納期として設定して管理していました。こうすることによって見込み生産品であっても、受注製品と同じように指定された「納期」を基準として優先順位を管理することが可能になるのです。このことは見込みと受注が混在する環境では、優先順位を一元的に管理するうえで大きな利便性をもたらします。

納期後れと欠品

ところが、見込み生産品目に設定された「納期」は、この調子で販売されればいつごろ在庫がなくなるかという「予測」に基づいて設定されているにすぎません。実際には売れ行きに応じて、どんどん日程変更しなければ実際の欠品や過剰在庫が起きてしまうのです。

さらに悪いことには見込み生産品目に割り当てられた納期に権威がなければ、受注生産品目で納期が逼迫(ひっぱく)したオーダーを許すことになります。こうなると、見込み生産と受注生産品の両方が流れる現場では日常的に優先順位の混乱が生じてしまいます。そのため、納期遅れと欠品に悩んでいる例をよく見掛けます。

S-DBRの考え方―「ターゲット在庫」によるバッファマネジメント

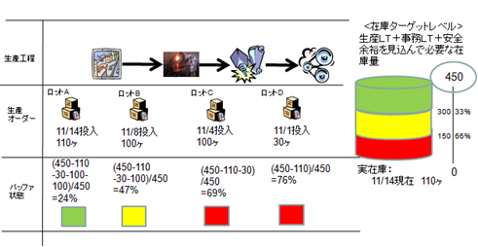

では、TOCではこの問題をどのように解決していくか考えていきましょう。下に示した図が在庫生産におけるS-DBRのバッファマネジメントの考え方の基本になります。右側の円柱の高さが、ターゲット在庫(基準となる在庫数量、この場合は450個)となります。

そして、その基準数量を3分割した赤・黄・緑それぞれの色がバッファの状態を示します。前回まで説明した受注生産の環境では、生産着手〜納期までの「時間」を単位としてバッファを設定し、その減り具合(消費率)を見ながら進ちょく管理を行うというものでした。

一方見込み生産の場合は、在庫の「数量」がバッファとなるのです。すなわち、どのくらいの在庫を持つか(在庫ターゲットレベル)を決定し、その減り具合に応じて管理をしていくという考え方なのです。これまで説明してきた受注生産のバッファが生産時間(製造リードタイム)に基づき決められたのとは大きく違いますね。

この考え方を導入すれば生産の優先順付けを大きく変えることができます。先ほどの例で考えてみましょう。

このアイテムはターゲット在庫450個に対して11月14日現在の在庫数は110個「赤ゾーン:緊急を要する状態」にあります。

この例では工場には「ロットA」から「ロットD」までの4つのオーダーが仕掛かっています。このような場合には一番完成に近い「ロットD(30個)」は、現在の在庫の減り具合から判断しバッファ消費率(注)は(450−110)÷450=0.75555……(約76%)で緊急オーダーとなります。

後続している「ロットC(100個)」は、先行する「ロットD」が先に倉庫に到着し、次に補充されると考えますから、(450−110−30)÷450=0.68888……(約69%)となります。このように計算していくと、「ロットC」と「ロットD」は緊急、AとBは緑と黄色でそれほどでもないということが分かります。

このようにバッファマネジメントを用いると常に最新の情報に即した見込み生産品の生産の優先度を表示することができます。

注:バッファ消費率の算出方法は第3回を参照。

この仕組みにはもう1つ大きなメリットがあります。それは、受注生産品との混合での生産を行っている場合の優先順位の明確化です。

バッファマネジメントはバッファの消費率(%)を基にした進ちょくの仕組みを提供します。ということは、納期までの「時間」をバッファとした受注生産品と、在庫の「量」をバッファとした見込み生産品をバッファの消費率という、1つの基準で並べて見ることができるということなのです。

表は、受注生産と見込み生産が混在した生産ラインにおけるバッファレポートの例です。納期のあるオーダーは受注生産品です。このような受注・見込みの混在の環境では、通常のやり方では優先順位付けがいつも混乱しており、特に在庫品の生産が後回しにされるという現象が起こりがちです。この仕組みならば、緊急度の高い順序にリアルタイムで正しい優先順位を示すことができるのです。このように、見込み生産でもS-DBRはシンプルな形で強力なソリューションを提供できることがお分かりいただけたと思います。

Copyright © ITmedia, Inc. All Rights Reserved.