トラブル対応は色を使ったバッファ調整が基本:過剰在庫と欠品を撲滅! TOC/S-DBR(3)(1/2 ページ)

TOCの制約理論については過去の連載でも多数取り上げてきました。今回はその中からDBR(ドラム・バッファ・ロープ)の実践と、近年注目されつつある、よりシンプルな発想に基づいたS-DBRについても紹介していきます。

→ TOC/S-DBR連載の一覧へ

こんにちは、ゴール・システム・コンサルティングの村上悟です。

前回はS−DBRの基本となる、「ドラム」「バッファ」「ロープ」それぞれの考え方について説明しました。また小説『ザ・ゴール』に描かれた、従来型のDBRとどう違うのかということについて考えてきました。

さて、今回はS−DBRの考え方を具体的にどのように工場に導入するかを説明しますが、その前に重要なポイントについて確認しましょう。

バッファは投入された原材料が加工され出荷可能になるまでのすべての時間であると説明しました。従来型のDBRは工場内にボトルネック工程が存在するという前提でしたが、S−DBRでは工場内にボトルネックがない、もしくは作らないと考えるのです。

もしも工場内にボトルネックがない(渋滞がない)ならば、工場内の各工程は「深夜早朝の高速道路」を走るように最短時間で通過できるというわけです。深夜早朝の高速道路であれば、走行距離を平均時速で割ってやれば到着時間が簡単に計算できます。

この極めてシンプルな論理が工場の生産性と顧客納期という相反する要素を両立させるS−DBRを支えているのです。

『ザ・クリスタルボール』のエッセンス

ところで皆さんはTOCの開発者であるE・ゴールドラット博士の最新著作『ザ・クリスタルボール』(注1)はもうお読みになりましたか? 「あれは小売業の話でS−DBRとは関係ないよね」と思った方は大ハズレ。実は今回説明しているS−DBRはクリスタルボールで説明されている在庫補充のやり方の基本となる考え方なのです。

注1:『ザ・クリスタルボール〜売上げと在庫のジレンマを解決する!』(エリヤフ・ゴールドラット 著、岸良 裕司 監訳、三本 木亮 訳/ダイヤモンド社、2009年)

まったく機能していない生産管理部門

工場では生産活動を生産管理部門で計画を立案し現場に指示し実行するということが、ごく当たり前に行われています。製番管理、追番管理、かんばん方式などいろいろなやり方が開発され、またそれぞれの企業や業界、生産方式にさまざまにアレンジされ実行されていますし、また近年では生産スケジューラを使っている企業も多いようです。

このように長年にわたり工夫された仕組みを用いて立案した計画に基づいて生産活動を行っている工場では、生産活動を混乱なくコントロールできているのでしょうか。残念ながら生産管理担当者はさまざまな混乱を鎮めるために、いまでも四六時中現場を飛び回っています。要するに生産管理の立案した計画は満足に機能していないのです。なぜこうなってしまうのでしょうか。

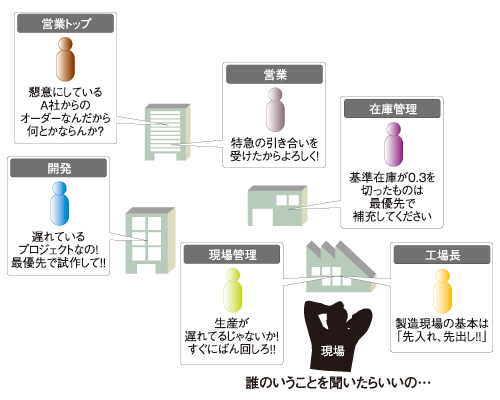

まずは図をご覧ください。

現実の工場では、さまざまな部署や顧客から多種多様の要求やトラブルが発生します。しかし、一方で工場の生産能力は無限にあるわけではありません。生産管理担当者は限られた生産能力を使って、さまざまな部署の要求に応え、なおかつ顧客納期を守らなければならないのです。

多くの要請の結果として、生産管理担当者の悩みはどのオーダーを優先するかということに集約されます。しかし、さまざまな要請の中から優先順位を決めることは簡単ではありません。また一方で、効率や生産性というプレッシャーを強く受けている工場現場は、納期を犠牲にしたまとめ生産を行い問題は悪化します。

こうした状況を打開するため、生産管理担当者はすべての変動要素を織り込んだ詳細な生産計画を立てることで実効性を高めようとします。そのために生産スケジューラなどを用いたりするわけですが、明日のことは誰にも分かりませんし、短納期要請や急な飛び込み、納期変更は今後ますます増えていきます。どんな計画を立案しても、納期遅れをなくすどころか、使えない、誰も見ていない計画を垂れ流しているだけというケースも決して珍しいものではありません。筆者の知る限り、生産スケジューラが導入目的どおりに稼働している例はほとんどありません。

しかし生産管理という業務の役割は「顧客納期を守るための計画を現場に提示し、それを現場が生産性を損なうことなく実行すること」であり、それぞれの部署の思惑や都合を調整する役割ではないのです。

S−DBRを活用した納期管理の仕組みづくりに必要なポイントは?

では、このような状況を克服するためにどうすればいいのでしょうか。

S−DBRの考え方を使って、生産管理を機能させるポイントはたった3つしかありません。

- 工程内に大きな渋滞を作らない(潜在的なボトルネックの負荷が管理できている)

- 納期遅れの危険性があるオーダーに対するアラームを鳴らす仕組みを持っている

- 特急や納期の入れ替えにも柔軟に対応できる一元的な優先順位付けができている

まず、工程内に渋滞を作らないことについては、すでに前回の連載で説明したとおりです。端的にいうと、長過ぎるバッファを設定すると工程内に渋滞が発生します。

つまり、リードタイムを長く設定すると、生産に着手するタイミングが早過ぎ、工程内に仕掛の渋滞を引き起こします。その結果、生産の順序が混乱し、リードタイムが長期化して納期遅れになるのです。ですから、まず(過剰な)先食い投入をストップして、工程内の流れをスムーズにすることが必要なのです。これについては、次回以降の連載で「計画負荷」という全体の負荷をコントロールする考え方について説明します。

次に、納期遅れオーダーに対するアラームを鳴らす仕組みが必要です。

各工程に存在する仕掛り品に対して「設定したバッファ以上にリードタイムが長期化し納期遅れになりそうな場合、いつアクションを打たなければならないか」がオーダーごとに分かる仕組みという意味です。

そして3つ目は、納期の入れ替えや突発や飛び込みの受注が発生した際の仕組みです。通常このようなオーダーは、「超特急」や「お召し列車」などと呼ばれ、現場を混乱させます。このような突発事態が発生しても通常の仕組みの中で優先順位を示して、処理する仕組みが必要なのです。

バッファマネジメント:進ちょく管理―3つの色分けシステム

S-DBRでは、進ちょく管理をシンプルに行うために、「バッファ」を3つの色に分けて表示します。考え方は図のとおりで、すべてのオーダーに対しての現在のバッファの状況を

という形で表示します。

単位は%で表されます。生産着手のタイミングが0%、その後、時間が経過するにつれて消費率が増加し、納期のタイミングで100%になります。

すなわち、バッファの消費率が高ければ高いほど、納期までの余裕がないと考えるわけです。このようにオーダーごとの緊急度を一元的に表現すると、当然、緊急度の高いオーダーから順に処理すべきという結論が出てきます。

これを直感的に理解するために、バッファ期間を1/3ずつに分割しバッファの消費度合いで最初の1/3(0〜33.33%……)をグリーン(安全)ゾーンと呼びます。次の1/3はイエロー(注意)ゾーン、納期までの1/3の期間はレッド(警告)ゾーンと呼び、それぞれのカラーに応じた対応を取ります。

- グリーン(緑)ゾーン:納期までの時間はあるので問題なし

- イエロー(黄)ゾーン:すぐ納期遅れにはならないが、問題が起こっていないか注意する

- レッド(赤)ゾーン:納期遅れの危険性があるので最短で流すように督促する

また、上記の色はいずれも危険度順で色分けしていますが、すでに危険な水域にあるもの(バッファ消化率100%)のものは、黒と色分けします。

Copyright © ITmedia, Inc. All Rights Reserved.