トラブル対応は色を使ったバッファ調整が基本:過剰在庫と欠品を撲滅! TOC/S-DBR(3)(2/2 ページ)

TOCの制約理論については過去の連載でも多数取り上げてきました。今回はその中からDBR(ドラム・バッファ・ロープ)の実践と、近年注目されつつある、よりシンプルな発想に基づいたS-DBRについても紹介していきます。

色バッファが読めれば調整は簡単!

ここからは、実際にバッファを色分けして評価した前提で、実際の調整方法を見ていきましょう。

黒バッファ、白バッファ

本来あってはならないことですが、もしもバッファの消費率が100%以上ということであれば、すでに納期遅れ(「黒バッファ」と呼びます)となっています。

一方で0%より少ないマイナス・バッファのオーダーは本来まだ手を付けるべきでない(「白バッファ」と呼びます)ということになります。

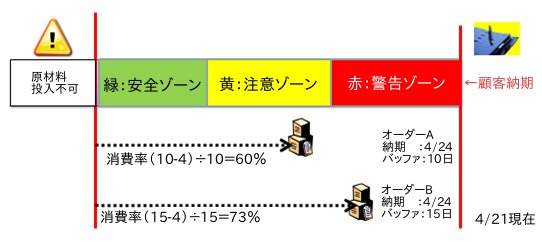

具体的な例で見てみましょう。図2にオーダーA、Bと2つのアイテムがあります。この2つの製品は納期がどちらも同じですが、リードタイムが異なるため、バッファの長さがAは10日、Bは15日と設定されています。

今日が4月21日だとすると、上述の式を当てはめると、オーダーAのバッファ消費率は60%、Bは73%となり、同一納期であってもBの方が優先度が高いという結果になります。

では、これを使ってどのように実際に進めていくかを見てみましょう。

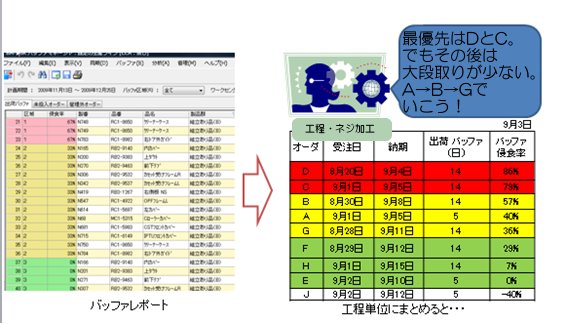

現場にはたくさんのオーダーがあります。これをたくさんのオーダーを並べてみると、図3のような表が出来上がります。

図3の左側(バッファレポート)は会社の全オーダーをバッファの消費率順に並べたものです。

これを見れば、今納期遅れの懸念があって、督促をしなければならないオーダーがどれとどれなのかが一目瞭然に分かります。生産管理の担当者は納期を守るのが仕事です。とするならば、この表の赤色のオーダーについて目を光らせて、現場の状況をつかみ、納期遅れにならないための対策を実行すればいいのです。

これを工程単位にまとめたものが右表です。例は「ねじ加工工程」の仕掛品です。現場では、これを基にして具体的に作業順序を明確に指示することができます。

白は手を掛けなくてよい

ここで、まず着目すべきは「オーダーJ」です。見ると分かるように、消費率がマイナスです。

「バッファが白のうちには手を掛けてはいけない」のですから、期日が来るまで(バッファ消費率がプラスになるまで)は工程から外に出して管理します。

赤はすぐに取り掛かる

では、次は警告ゾーン(赤バッファ)にある「オーダーD・C」の2点を見てみましょう。どこで遅れたかは分かりませんが、納期が迫っており、最短で流さないといけません。経済的な段取りを崩してでも、いますぐ取り掛かることになります。

黄・緑のゾーンで調整する

その次の優先順位は黄色と緑色バッファです。

これらのオーダーはまだ多少納期に余裕がありますから、段取り替えをする/しないということで作業性や生産性が大きく違うのであれば、このゾーンの範囲内で、効率的にまとめた作り方をしてもいいと考えるのです。

ポイント:まとめ生産についての具体的ルールを用意しておく

あらかじめまとめ生産に関しての具体的なルールを決めておけば現場の判断に任せることができます。

バッファ管理は色分けで納期に対する緊急度と余裕が一元的に見えるために、緊急オーダーを納期が間に合うタイミングで処理し、なおかつ現場の作業性を考慮した工程組みができるようになります。

また、生産管理と現場が同じデータを見てアクションすることも優先順位を付けるためには非常に重要なポイントになります。

現場と管理者の情報交換〜バッファ会議

では、この仕組みを実際に回す進め方の一例としてバッファ会議をご紹介しましょう。

PDCAの仕組み化と「バッファ会議」

S-DBRはシンプルな方法論ですが、ただバッファレポートを渡しただけでは現場は動きません。必要なことはPDCAを回すこと、すなわちどのようなタイミングで伝達会議を行い、その結果をどうフォローするのかなどを仕組み化することが重要です。

バッファマネジメントは現場のノウハウ・創意・協力体制を促す仕組みです。

S−DBRを理解するポイントは、まず生産管理と現場は「売れるものを納期どおり出荷する」ことを共通目的として認識しなければならないこと。そして、それを実現するために一元的な優先順位が一目で分かる「3つに色分けされたバッファ」を使うこと。これによって現場の「作業しやすい順番で生産していいオーダーと、急ぎでやらなければいけないオーダー」を明確にできます。

こうすれば、シンプルな仕組みで、工場の生産性を低下させることなく、顧客の納期を守るという2つの異なる目的を同時に満たすことができます。

バッファ会議の進め方

- 各オーダーのバッファ状況を反映したオーダーリストを作成する

- 毎日15分程度、立ちミーティング

- 赤・黒ゾーンに突入したオーダーの対処を決定

- 黄/緑ゾーンのオーダーについては現場の効率を考慮した流し方を決定

- オーダーが赤になったものの理由を収集する

- 現品が識別できるような現品表示を行う

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

次回は、この仕組みを回しながら、いかに日々の不確実性に対処していくかを考えていきます。ご期待ください。

筆者紹介

ゴール・システム・コンサルティング株式会社 代表取締役社長

村上 悟(むらかみ さとる)

国際TOC認証機構 正式認定コンサルタント。

大手製造業にて経理、原価計算を担当、社団法人日本能率協会を経て株式会社日本能率協会マネジメントセンター分離独立に伴い移籍。1997年、TOC(Theory of Constraints)研究会を組織し、TOC研究とコンサルティングを開始する。2002年8月にゴール・システム・コンサルティング株式会社を設立し、代表取締役に就任。現在、法政大学講師、日本TOC推進協議会理事長。

ゴール・システム・コンサルティング株式会社は日本最大のTOC専業コンサルティング会社。導入企業に確実に利益をもたらすコンサルティング力はゴールドラット博士より多くの絶賛を受けている。

近著に『儲かる会社のモノづくり マーケティング 売るしくみ』(中経出版)、『問題解決を「見える化」する本』(中経出版)がある。

Copyright © ITmedia, Inc. All Rights Reserved.