本格派仮想企業・上智大! 3連覇の秘密:第6回全日本 学生フォーミュラ大会 レポート(4)(2/3 ページ)

今大会で3連覇を果たした上智大学チームの車両設計の秘密に迫った。各パートリーダーが登場!

剛性アップが課題 〜 シャシー

増谷 亮さん(シャシー班リーダー):シャシー班では昨年度から引き続き、「軽量化と剛性の両立」をコンセプトとして掲げて開発を進めてきました。他校の場合は「高剛性」を重視する傾向が強いのですが、私たちのチームでは軽くてしなやかで、なおかつ適度な剛性を保てるフレームを目標としています。

シャシー構造は鋼管スペースフレームで、トラス構造にパイプを溶接してフレームを構成しています。

開発のベースは昨年度のフレームですが、そこから剛性に支障のないと思われるパイプを切断したときに剛性がどう変化するかをCAEで予測してから、実機でも切ってみました。次にテスト走行を行って確認したうえで問題がなければ採用する、という手法を取っています。

――コンピュータ解析で予測を立てたうえで、最終判断はあくまで実機テストによって行うのですね。

増谷さん:はい。開発にかけた期間は正味でだいたい1カ月でした。解析、フレーム改修、テスト走行の1サイクルが1週間ですので、そのサイクルを大体3セットこなした勘定となります。

――昨年比でどのくらい軽くなったのですか?

増谷さん:実は昨年が軽量化のピークでした。今年の車両は昨年のよりも、やや重くなりました。エンジンや空力面で性能が上がって出せる横Gが増えてくると、それを受け止める足回りの剛性を上げなければ運動性能が低下してしまうのです。

昨年はあまりにも軽量化し過ぎてこの問題が露呈したので、今年はパイプ肉厚を上げて剛性を高めました。

――ステアリングは昨年のものと比べ、形状が変わっていますね。

山本浩敬さん(ステアリング担当)今年度はステアリングを型からすべて自分達で設計しました。 ステアリングをすべて自分たちで設計してるのは僕たちだけです。

ドライバーの手にフィットするような設計をするのが難しかったです。 また製作のときにも、ステアリングの複雑な形にカーボンを貼らなければならず、非常に苦労しました。

――CAEの活用について

増谷さん:設計前半ではほとんど解析(CAE)に時間をかけています。また僕たちは解析にかける時間が他校より長いのが特徴だと思います。

開発による性能アップ分がどれくらいかを見積もるのが難しいですね。剛性低下が見られた昨年の横G目標値は1.7Gでしたが、今年は1.9Gで設計しました。

FEM解析を行う際には、その時点での車両の性能を把握しておくことが重要で、テスト走行時には加速度センサなどの各種計測センサを取り付けてコースに出ます。解析ソフトは「MSC Adams」で、これで動解析を行うことにより、各部に掛かる力を求めることができます。

Adamsの解析は難しいですね。現実とのギャップはかなりあります。例えばタイヤと路面の関係がコンピュータ上で反映できませんし、すべてのパーツがたわみのない剛体として設定されていますから。

さまざまな課題を1つ1つクリアしながら、解析の精度を向上させていくのが今後の課題です。

緻密(ちみつ)な設計! リアウイングを新設 〜エアロダイナミクス

――エアロダイナミクス面での設計ポイントは?

若林 充さん(エアロダイナミクス リーダー):昨年度は車体の下にアンダートレイを設置することで、ダウンフォース(車体を路面に押し付ける力)を獲得しました。これにより駆動力の損失を低下できましたが、高速でのコーナリング時にどうしても後輪が横滑りする現象に見舞われました。

マシンのハンドリング(操舵)特性としてはオーバーステア(ハンドルがよく切れる)傾向が強いのですが、今年の設計は、「低速では回頭性を確保するためにオーバーステア、高速では安定性を増すためにアンダーステア(ハンドルの切れが鈍い)」という狙いがありました。そこで、「その性能を満たすためにはリア(後輪)にさらにダウンフォースが欲しい」ということで、リアウイングの開発が始まりました。

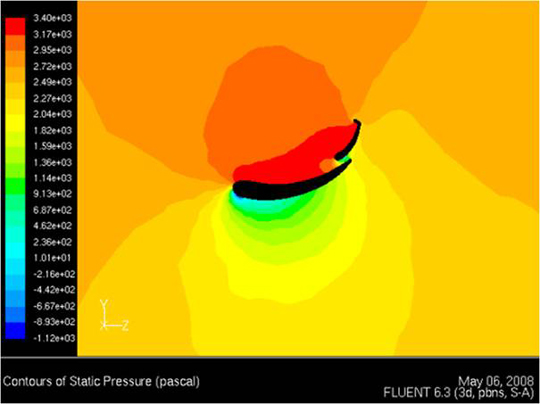

とはいっても設計図があるわけでもなく、決まった翼型を基に自分たちで一から作るしかありませんでした。解析をかけてもなかなか結果が出ませんでした。30パターンくらい解析した結果で、羽根を2枚使った現在の形に落ち着きました。こればかりは、数をこなしてみないと分かりません。

――100km/hという、ほかの自動車競技よりも比較的低速な環境で、ダウンフォースを得なければいけないのですよね。ところで、参考にした翼型はあったのですか。

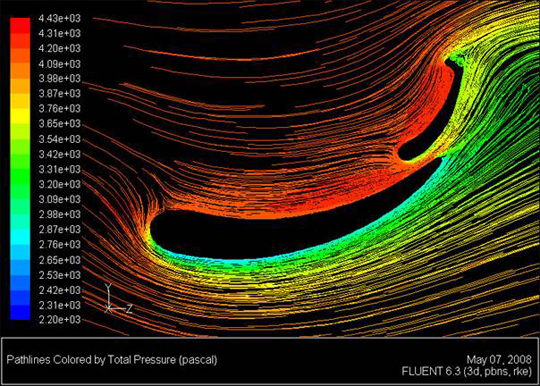

若林さん 「NACA翼型」を基に改良を加えました。飛行機の翼をひっくり返した形にして、羽根を2枚組み合わせるのかポイントです。

――それはなぜですか。

若林さん:下向きの力を効率よく得るには空気をスムーズに流す必要があります。空気に逆らうように、ただ翼の角度を増しただけでは、翼面から気流がはがれてしまう「失速」の状態に陥り、ダウンフォースが生じません。

そこで、まず1枚目の大きな翼で空気の流れを作ります。次に、より角度を増した2枚目の翼を1枚目の翼の上にすき間を設けて配置し、そちらに気流を導くことで失速を防いでいます。

――なるほど。

若林さん:さらに2枚目の翼の上端には「ガーニー・フラップ」という、かぎ状の出っ張りを設けています。ガーニー・フラップによってせき止められた空気が渦を作ることによってその部分の圧力が低くなり、翼面に沿って流れる気流を剥離(はくり)させずに吸い付かせる効果があります。

――緻密な設計ですね! 当然、それらの解析も行っているのですか?

若林さん:はい、解析ソフトは昨年に引き続き「FLUENT」を採用しています。昨年のマシンをもう一度解析するところから始めて、メッシュの切り方や境界条件の設定方法などを先輩から教わりながら解析を行いました。

空力面では、ほかにも乗員席をぐるりと取り囲む形でパネルを追加して、走行風を効率よくエンジンに導いて冷やす効果を狙っています。

Copyright © ITmedia, Inc. All Rights Reserved.