競合商品を設計分析で駆逐しようぜぃ!:甚さんの設計分析大特訓(6)(2/3 ページ)

日本企業の技術者は競合機分析をやらないって本当? 以前登場した灯油ポンプを例にして、競合機分析の基本を甚さんが伝授する

ノーテンキな国の中心で、僕が嘆く

うちの会社、初任給が高かったんです……、まんまとだまされましたよ。そういえば就職活動していた当時、僕の恩師が『何も長所がない会社は、初任給だけをつり上げてくる場合もあるから要注意!』って呼び掛けていたんですが、僕ぁ無視しちゃったわけっすわ……ビンゴー……ウフフフ。

まったく、だまされやすいヤツよ。カワイソーに。まあ、取りあえず元気出して、競合相手を分析しないスポーツをいってみやがれい。

……うーん、たいていのスポーツは分析していますよね。相撲、ボクシング、柔道、水泳、バトミントン、バレーボール、野球……特に、バレーボールと野球は、コンピュータで徹底分析されています。これはすごく有名ですよね。

気が付いたか! スポーツの世界では当たり前のようにやっているんだ。なのに最近、日本企業の技術者は競合機分析をやらねぇみてぇでいっ。いつからこんなノーテンキな国のノーテンキな企業になっちまったのかね? 堀越二郎氏のツメのアカでも飲ましてやりてぇな。

そう、甚さんのいうとおりです。激戦区の業界、例えば、自動車や家電メーカーなどで競合機分析は当たり前のように実施していますが、多くの日本企業で競合機分析をしていません。対して、ドイツ、中国、韓国の企業では、日本製品を徹底的に分析しています。

実は、競合機分析をやらないうちに、やり方さえ分からなくなってしまったのです。

「競合機分析をやっていますか?」と筆者が尋ねると、「やっています!」とおっしゃる企業を実際調査したことがあります。

その実態は、競合機の性能を測定した後に分解し、部品コストの見積りや組み立て工数だけを算出していました。QCDのうち、Cだけの分析だったのです。

Qに関しては、性能に関する優劣表に「○×△」を付け、自社商品に○が多く付くか付かないかで一喜一憂し、分析終了です。

上の文章にもう一度、注目してください。

「○が多く付く」――これこそ、「なんでもありぃ!」の商品の根源です。まるで、小中学校の通信簿や内申書のようで、すべてに満点を目指しています。日本企業における独特の「なんでもあり!」の原点は、意外や意外、こんなところにあったのかもしれません。

第3回の「零戦の要求仕様の優先順位を考えようじゃねぇかい!」で復習してみませんか?

まず、灯油ポンプの競合機分析、そして市場で人気ナンバーワンの商品を設計分析することから始めるぞ。

こういう設計のアプローチは初めてです。なんか、ドキドキです!

市場で人気ナンバーワンの灯油ポンプは、図1の灯油ポンプだと仮定しました。実は、競合機分析はとっくに完了しているのです。それは、第2回「灯油ポンプの設計審査をしようじゃねぇかい!」の表4から表7で、詳細に分析されています。良君の以下のセリフでも表現されています。

(第2回 3ページより)

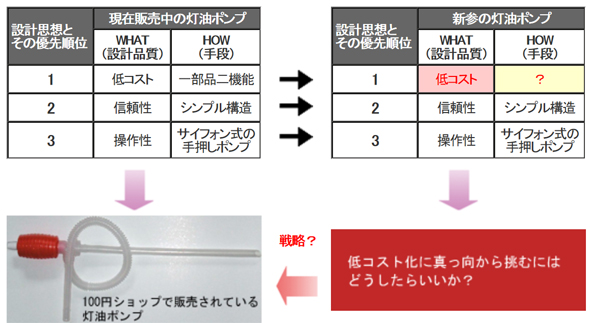

競合機分析とは、コストや組み立て工数も見積りますが、最も重要な分析は、「設計思想とその優先順位」を探ることです。

これを基に、駆逐の戦略を企てます。まず、この設計思想とまったく同じ優先順位を設定するか、または優先順位を入れ替えるかを決定します。前者を「同思想戦略」、後者を「トレードオフ戦略」または、「トレードオフ」と呼びます。

真っ向から挑戦する同思想戦略とは?

- 低コスト

- 信頼性

- 操作性

市場ナンバーワンの灯油ポンプと真っ向から挑戦するならば、優先第1位である「低コスト」に対してとなります。つまり1円でも安くしなくてはなりません(図2)。 「設計思想とその優先順位」の順位を変えずに新規に市場参入する場合は、特に、強烈な性格を決定付ける第1位(低コスト)で勝負をかけます。つまり、販売価格を100円以下の99円や88円に設定します。

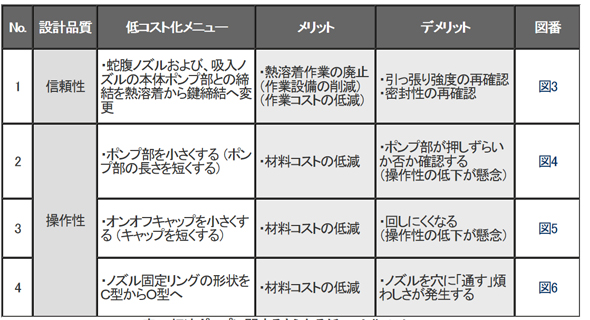

ところが、さらなる低コスト化に挑もうとも、すでに技術的には究められているのが現実です。従って、設計手段としては以下に示す2つしか存在しません。

1.低コスト化に寄与する新技術の開発とその導入

2.第2位、第3位の設計品質をちょっと落とす

例えば、上記2に関する低コスト化のメニューとして、表1を参照してください。

この低コスト化戦略は特に注意が必要です。それは「大黒柱を削って屋根が落ちる」といえる、過激な低コスト化で設計バランスを崩す結果に陥りやすいからです。

トータルコストデザインとは

図7は、「トータルコストデザイン」という設計の概念図です。ちょっと難しいかもしれませんが、設計者ならば何度も読んで、しっかりと理解しましょう。

低コスト化設計といえば、いきなり単品の低コスト化を識論しがちです。しかし、単品の低コスト化は期待する効果の半面、商品を不良にし、社告やリコールの原因ともなっています。単品の低コスト化には常にトータルコストデザインの概念を持っていなくてはなりません。

キーワードは「90%*1ラインを超えるな!」です。

*1「90%」は標語であり、業種や商品別で異なります。84%や93%の場合もあります。

図7における一番下の曲線は、部品の単品コスト、もしくは組立て部品で、図中の「90%ライン」を過ぎる(ラインより右側)と、部品コストが急上昇し、保守コストの低減値との合算であるトータルコストも急激に増加します。また、90%ラインから前(ラインより左側)へ戻っていく形でたどると、部品コストはなだらかなカーブで低くなり、保守コストは急激に上昇します。そして、両者を合算したトータルコストも急上昇するという現象を説明しています。

Copyright © ITmedia, Inc. All Rights Reserved.