材料が白旗を揚げる「降伏点」とは:仕事にちゃんと役立つ材料力学(6)(2/2 ページ)

降伏点とは「材料が降参する」点だ。降伏応力は設計しようとしている部品の強度を判定するうえで重要な基準の1つとなる。

果たしてそのグラフ、本当に合っているの?

材料力学の教科書や書籍にはほぼ100パーセント、前ページ図2のような応力―ひずみ曲線のグラフが出てきます。そして、みんな同じように描かれています。

「金属をちぎれるまで引っ張ると、本当にこのようなカタチになるのだろうか?」

「しかも一般的な金属材料であればほぼ同じなわけ?」

このように、かつて大学生だった僕は疑心暗鬼になったものです。

以前お話したとおり、僕は建築学科でした。その履修科目の中に「材料実験」というのがあり、「ごつい機械で小さな鉄の棒を引っ張って」と、そんな実験をしました。そのとき、実験データを基にレポートを書かされたことを思い出し、当時のフロッピーを探してきて、その中身を確認してみたのです。そこには数字だけがダラダラと続くテキストファイルがいくつか入っていました。そのデータを使って、本当に教科書に出てくるような応力―ひずみ曲線になるのかどうか検証してみましょう。

そのデータは全部で3つありました。どうやら、3回同じ実験をやったようです。図3上のグラフではまず、その平均をグラフ化しました。データ採取ポイントは4000ポイントですから、相当細かいはずです。材料は「S45C」という記載がありました。炭素鋼ですね。しかしそのグラフは図2のグラフとは様子が違います。「ガクッ」がありません。

そこで図3下のグラフでは、上のグラフの前半だけを取り出して横軸を拡大してみたのです(グラフの最初の方を虫眼鏡で拡大した感じをイメージしてください)。そうしたら、「ガクッ」が出現しました(図中、オレンジの丸囲い部)。グラフを一部デフォルメすることで、図2のような線形になる、ということになります。

。oO 筆者のつぶやき

フロッピーの中の思い出、そして反省と償い

フロッピーに入っていた数字を基にどんなレポートを書いたのか? いまとなってはもうすっかり思い出せません。……もう時効ですから白状しますが……友達のレポートを丸写し……したかも。教授、ごめんなさい。図3のグラフは、その償いになるでしょうか。しかし30年の時を越えて、まさかこんなところで役に立つとは!

金属材料の降伏点

樹脂材料の応力―ひずみ曲線を説明する前に、もう少し金属材料の応力―ひずみ曲線について説明させてください。

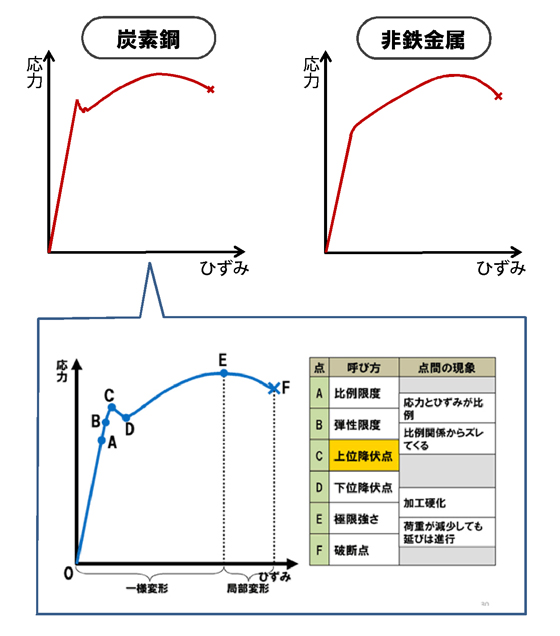

金属材料は主に「鉄鋼材料」と「非鉄金属材料」に分かれます。鉄鋼材料はいわゆる「鉄」です。非鉄金属はアルミニウム合金や、ステンレス鋼などです。

図2に示したような応力―ひずみ曲線で「ガクッ」とくるような部分があるのは、鉄鋼材料にのみ見られる特性です。いわゆる鉄を普通鋼や炭素鋼と言います。炭素の含有量によって強度をコントロールすることができます。

一方で、非鉄金属であるアルミニウム合金やステンレス鋼は応力―ひずみ曲線で「ガクッ」という部分が存在しません。まずは明確に「ガクッ」という部分を持つ炭素鋼の応力―ひずみ曲線について見てみましょう。この応力―ひずみ曲線には、要所要所に名前が付いています(図4)。

安全率や耐久性を考えなければ、材料の「強さ」は図4中のB点、C点と定義されます。特にC点を「上位降伏点」または「降伏点」といいます。「降伏」はそう、あの降伏、つまり白旗を揚げることです。つまり「材料が降参する」ということです。材料だって無限の強さを持つわけではありません。

部品に力が掛かり、その材料が降伏点を超えても、ちぎれたり、目に見えるヒビが入ったりするわけではありません。実際、降伏点を過ぎても破壊せずに耐えることもありますが、もう強度に関して期待はできないということになります。降伏点は材料の性質を知るうえで、一番大切なものです。言葉と意味をぜひ覚えておいてください。

金属材料の場合、弾性限度と比例限度はほぼ等しいものとなります。また加工硬化とは、変形が進めば進むほど金属の硬さを増す性質のことです。この辺りを細かく説明するとキリがないので、また別の機会とします。

降伏点の応力のことを「降伏応力」といいます(図5)。もちろん材料によって異なります。降伏応力は、設計しようとしている部品の強度を判定するうえで、1つの基準となる超重要な指標です。とにかく応力―ひずみ曲線のカタチと降伏点をイメージに焼き付けておいてください。

樹脂材料の降伏点が、ない!?

さて、次は樹脂材料についてです。樹脂は、あなたの身の回りの製品にもよく使われていますね。樹脂材料だけで組み上げられる製品も多いのではないでしょうか。この傾向は今後進んでいくでしょう。

樹脂材料の応力―ひずみ線図は、図6のようになります。

金属材料のような「ガクッ」という部分、つまり降伏点が存在しません。ひずみと応力がダラダラと増加していって、いつの間にか破断してしまうのです。

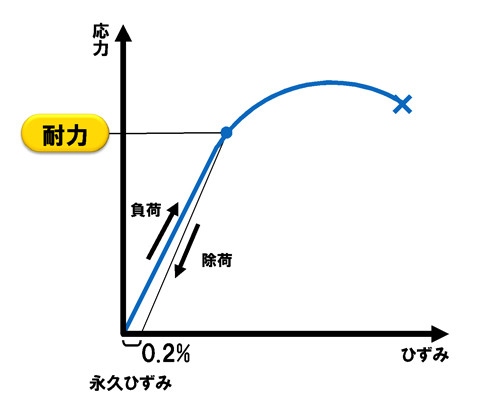

金属材料にとっての降伏応力は、その材料で作った部品の強度を判定するうえで、とても大切な指標です。そしてそれは降伏点を目安にして決められます。それでは、樹脂のように降伏点を持たない材料の降伏応力はどのように決めるのでしょうか。樹脂で作られる強度部品だってたくさんあるわけですから、強度の判定にはどの応力を使えばいいのでしょうか。

また図6を見てください。樹脂材料に荷重を掛けていきます。この荷重が十分小さい場合は荷重を取り去れば、樹脂は元の状態に戻ります。この場合、永久ひずみは0パーセントですね。そして除荷したときに永久ひずみが0.2パーセントになる部分を探します。その部分の応力を降伏点の代わりとします。そして設計の基準応力とするわけです。このように、降伏点がないのに「降伏応力」という名前とするには無理があります。よってこれを「耐力」と呼びます。

ここまでで、金属材料と樹脂材料の応力とひずみの関係がザックリとご理解いただけたでしょうか。繰り返しになりますが、とにかく、応力―ひずみ曲線のカタチと降伏点をイメージに焼き付けておいてください。

◇

前回の最後に「応力だって力の一種、ひずみだって伸びた長さの一種」ということで、「応力とひずみをフックの法則に置き換えると、こうなります」(図7)という説明をしました。さて、すでにお気付きの方もいるかもしれませんが……。

「この場合『バネ定数』は何になるの?」――この答えは第6回で解き明かしましょう。確かに、僕はそういいました。しかしその答えが今回出てこなかった、ですよね……ごめんなさい。

でも今回の内容で、答えを解き明かす準備はもう万全なはずです。ちゃんと答えを出すには、今回の応力―ひずみ曲線を理解していることが必要だったのですから! 次回こそは、この答えを解説したいと思います。(次回へ続く)

*** 一部省略されたコンテンツがあります。PC版でご覧ください。 ***

Copyright © ITmedia, Inc. All Rights Reserved.