無駄は無駄を呼びどんどん無駄は膨らむ 「無駄分析」で徹底して無駄を排除せよ:現場改善を定量化する分析手法とは(17)(4/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第17回は、製造業を含めた全ての企業にとって最も安上がりな経営改善の手段となる「無駄分析」について説明する。

4.企業の収益性や生産性を評価する

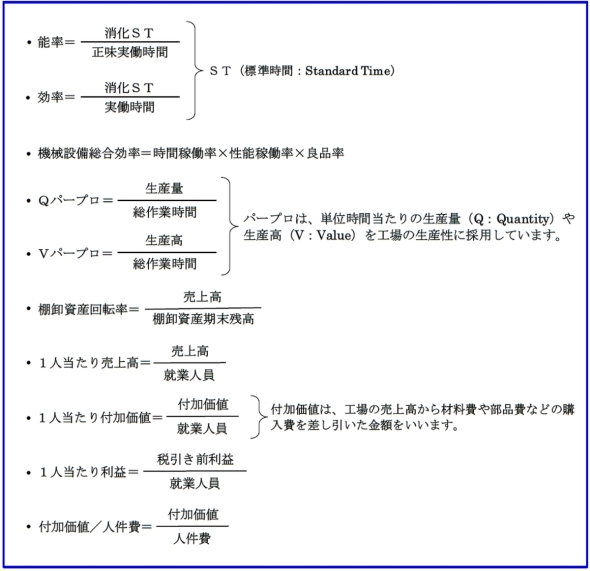

企業は利益を出し続けなければなりませんが、実際に現場で働く従業員にとって「利益を出せ」といわれても、どのような仕事のやり方をすればいいのか、なかなか分かりません。工場で働く人が、どのように会社の利益に貢献しているのかを理解できれば、働きがいが出てきます。その意味でも、職場を評価する指標は重要な意味を持っています。図5に、生産性評価の主な指標を示しておきましたので参考にしてください。無駄の徹底排除後に、これらの指標の数値が改善されて、初めて収益向上を確認することができます。

4.1 現場の生産性を評価する指標

(1)能率と効率

能率や効率は、生産現場の作業そのものに関する努力の程度を表す指標です。作業に従事した時間と出来高を比較して評価します。能率は正味実働時間、つまりST(標準時間:Standard Time)の対象作業にどれだけ従事したかと、その際のSTの合計値(消化ST)を比較したものです。また、効率は分母が実働時間ですので、製品を作る作業以外の作業に従事する時間が多くなると効率は低下します。

(2)機械設備の総合効率

「機械設備の総合効率」は、日本プラントメンテナンス協会が機械設備によるロスをゼロにすることを目的とした、設備管理と生産性維持のためのマネジメントシステム(TPM:Total Productive Maintenance)で提唱された評価指標です。機械設備の能力をフルに活用した場合を100%として、現状のレベルを評価します。

(3)QパープロとVパープロ

工場全体の評価方法として、生産高(金額)を分子とするVパープロが使われますが、職場レベルは生産高が把握できないために、生産量(個数)で把握するQパープロで評価しています。

しかし、製造する製品や部品の種類が変化すると、全体の個数評価では実態と合わないことが多くなり、数値の連続性が失われる場合もあります。

(4)棚卸資産回転率

経理部門で予算の立案時や決算時に集計し、指標として作成します。製品のライフサイクルの短命化とともに、株主ヘキャッシュフローの報告が義務付けられ、企業経営の重要な指標になっています。

また、課や係などの単位当たりの棚卸資産が工場全体に占める比率も分かりますので、各現場の努力を評価することにもつながります。実際の改善は回転率ではなく、金額または数量で職場ごとに目標値を決めて取り組みます。

4.2 工場全体の生産性を評価する指標

経理部門では、売上高、付加価値、利益、就業人員などを集計して、1人当たりの売上高、付加価値、利益などの指標を作成します。

4.3 1人当たりの付加価値に注目する

「付加価値」という言葉自体は、よく耳にすると思いますが、あらためて説明したいと思います。付加価値は、工場の売上高から材料、部品などの購入費を差し引いた額をいいます。いわゆる、付加価値労働生産性は、生み出された1人当たりの付加価値となります。また、労働配分率という指標もあります。「労働配分率=労働賃金÷付加価値額」で、賃金と付加価値額は、ともに時間当たりで計算します。労働配分率が一定であれば、付加価値を多く生み出すようにしないと賃金が上がらないということです。

製造業は、材料を購入して加工や組み立てによって“手を加えて”製品にし、それを販売して収入を得ています。この“手を加える”ことを「付加価値を付ける」といいます。従って、 一人一人が付ける付加価値を多くすれば利益が多くなります。そこで、付加価値をどれだけ増やすかという点に着目し、付加価値労働生産性による評価が使われるようになりました。

4.4 職場独自の評価基準の活用

企業は全てが金額という数字で評価されます。以前は、生産活動の内容の詳細は、標準時間や機械設備時間(MT:Machine Time)、稼働率などをベースに容易に数値化することができました。しかし、生産はますます小ロット化や多品種化など、複雑になっているため、全体を横並びで評価することが難しくなっています。改善や原価低減のための数値化は重要なことですが、職場目標を達成するためには、各職場で独自に自らの評価指標(重要業績評価指標:Key Performance Indicator、KPI)を決め、改善を進めることが必要となってきています。

◇ ◇ ◇ ◇

企業における改善活動の歴史は長く、それなりの蓄積があるはずです。しかし、昨今は、改善活動がマンネリ化し、散発的にしか進められなくなってきています。本来の改善方法や改善意欲を忘れ、目前の利益や短期的な成果を優先した改善活動になってしまったように感じます。一人一人が改善を継続し、ノウハウをさらに蓄積していかなければなりません。

また、多品種化によって、生産する製品の種類が多くなり、製造プロセスも複雑化し仕事の質も変化してきています。そのため、現場の生産性は、一つの尺度では測れなくなってきていますが、現場の高い生産性が安いコストの源泉であることに変わりはありません。

もう一度、原点に立ち返って、改善の目的は、何と言ってもコストと品質両面の強化であることを明確にし、現場で働く一人一人が、利益を上げていく力を強化していかなければなりません。(次回に続く)

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

「マンチャート分析」と「マンマシンチャート分析」で生産性をさらに高める

「マンチャート分析」と「マンマシンチャート分析」で生産性をさらに高める

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第16回では、前回に引き続き「連合作業分析」から、「マンチャート分析」と「マンマシンチャート分析」を紹介する。 1人で複数の工程や機械設備を担当して生産性を上げる「連合作業分析」の効果

1人で複数の工程や機械設備を担当して生産性を上げる「連合作業分析」の効果

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第15回では、さらなる生産能力の向上を目指す手段として広く採用されている「連合作業分析」のうち、1人の作業者が複数の工程や機械設備を担当することで生産性を上げるのに用いられる3つの分析法を紹介します。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。