ロボットによる吸着把持の原理と仕組み:いまさら聞けない 真空吸着搬送(前編)(1/4 ページ)

本稿では、さまざまな自動化で用いられる真空吸着搬送における吸着把持の原理、自動化システムの仕組みについて解説します。

多関節ロボットの普及によって、工場内のさまざまな工程でロボット化が進んでいます。機械加工や危険作業を伴う工程以外にも、それらの前後の工程でどうしても必要となる、ワークの持ち上げ、保持、反転などの作業もロボットによる代替が進んでいます。

ワークのハンドリングを行うロボットは、じかにワークをつかむ必要があるため、その作業を担うエンドエフェクターはワークや作業の要件に応じて選択されています。ここで用いられるエンドエフェクターは、その方式を大別すると機械機構による把持もしくは空圧を利用した吸着把持の2つに分けられます。

機械機構による把持とは、フックを使ってつり上げたり、アクチュエーター駆動の把持爪によって挟んだりして把持する方法です。このようなタイプのエンドエフェクターは一般にはメカニカルグリッパー(メカチャック)などと呼ばれ、マシンテンディングなど機械加工のための加工材のハンドリングや部品の挿抜(そうばつ)などに用いられます。一般の方々が「ロボットハンド」と聞いてパッと思い浮かべるような、2つ指でものをつまむようなハンドがまさにこれに当たります。

それに対して吸着把持は、空圧技術を使って生成した負圧によってワークをロボット先端に強く吸い付け、ハンドリングを可能にする方法です。このようなタイプのエンドエフェクターは真空吸着ハンドなどと呼ばれています。板金加工、樹脂成形、組み立てなどの生産工程において各所で多用されています。今回はこの吸着把持について解説します。

吸着把持の特長とは何か

吸着把持搬送のメリットとしては大きく次の3つが挙げられます。

- ワークに直接接触する吸盤(吸着パッド)などに柔軟性があるため、ワークピースに形状差がある/不定形であるなど、ややファジーな状況下でも高い確率でモノを吸い付けてつかむことができる

- メカチャックに比べ機能単位が小さくかつ安価であり、またそれらをエンドエフェクター上で任意の位置に分散して配置できる

- メカチャックの場合、少なくとも1対の2面へそれぞれ力を作用させなければならないが、吸着の場合は1面を吸着するだけで支持できるケースもあるため、ワークピースの集積度が高い場合も対応できる

吸着把持はこれらの利点から、薄くて大きな板金部品、曲面が多いパーツなど、メカチャックではアプローチが難しいワークにも対応できます。

流通という文脈での物流の各工程においても、吸着把持は多用されています。梱包(こんぽう)済みの段ボール箱が整然と積まれたパレットから箱を1つずつ取ってコンベヤーに流す荷ほどきやその逆の作業、不定形の袋詰め製品をとりわける作業などでもハンドリングを行えます。

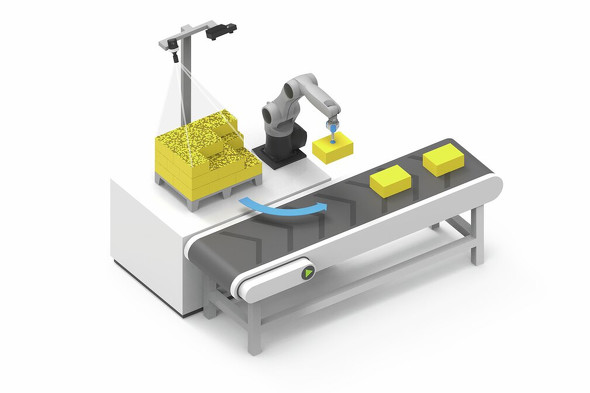

画像認識やAI(人工知能)による対象物推定などの先端技術を組み込み、混載コンテナから対象物を選択的に取り出す自動ロボット(いわゆるバラ積みピッキング)などが最近トレンドになっていますが、そのようなシーンにおいても吸着把持の親和性が高く、空圧配管に接続された吸着パッドなどを配したエンドエフェクターによって、真空吸着でピックアップされ、運ばれているのを目にするでしょう。

ロボットビジョンを活用した自動荷ばらし作業のイメージ図:パレットに積まれた搬送対象の位置や姿勢、取り出す順番やロボットの軌道生成などをシステムで自動計算させ、ロボットティーチング不要で荷ばらしが可能なシステムが増えている 出所:シュマルツ

真空吸着は、さまざまな種類の対象物(ワーク)の持ち上げ、保持、移動、反転などのハンドリングに使用される汎用的な技術であり、多様なワークピースをより速くより経済的に搬送するために有用な技術といえます。

このようにロボットによる把持搬送の手法である吸着搬送ですが、そもそも真空吸着はどのような機械要素によって成り立ち、機能しているのでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.