DXで成功する中小製造業の条件とは?――町工場に“就職”して見えたポイント:これからの中小製造業DXの話をしよう(7)(3/3 ページ)

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説してきました。最終回となる今回は、実際に現場で働きながらシステムをつくった開発者の視点から、中小製造業のDX成功に必要な条件をまとめます。

(5)成果が語る「やってよかったDX」

ここまで見てきたように、ドラムロール社では、製造現場で実際に働いた経験を生かし、現実的で使いやすい中小製造業向けのシステムを導入してきました。それでは、ドラムロールを導入しDXを推進できた町工場は実際にどのような変化を遂げたのでしょうか。

不良率を80%減らせた町工場

ある工場では、これまで紙で記録していた不良報告をドラムロール上でのデジタル管理に切り替えたことで、大きな改善を実現しました。

不良内容について、クラウド上にデータを残し、同一の作業をする際に工程計画の確認画面で過去発生した不良内容や詳細が見えるようにしました。これにより過去の不良から対策を立てるサイクルが生まれ、導入後数カ月で不良率を約80%減少させることに成功しました。

不良データを使える形で共有できるようにしたことで「不良が出たら終わり」ではなく「不良が出た理由を次に生かす」体制へと変わったことが大きな要因です。紙では実現できなかった「気付き」と「学び」が、日々の現場に運用に組み込まれた成果だといえます。

DXは「静かな変化」から始まる

ドラムロールがもたらす変化は、劇的なものばかりではありません。けれど、「不良が減った」「作業のムダが見えるようになった」など、現場の小さな安心や納得の積み重ねが、確かな変化となって表れています。ツールを使うのは「人」です。だからこそ、「ドラムロール」は「人が無理なく動けるように」「現場が納得して使えるように」設計されています。

「一社の成功を、地域の力へ」町工場DXの次なるステージ

デジタル化に踏み出した町工場が次に目指すべきは、より実用的な進化と“つながり”による広がりです。AI-OCRや工程管理といった具体的な機能拡張、地域連携による仕組みの水平展開など、ドラムロール社が描く中小製造業DXの次の一手を紹介します。

紙とFAXからの脱却、AI-OCRで「入力」の壁を超える

「紙でしか注文書が届かない」「FAXの内容を毎回手で転記している」――。町工場の現場では、いまだに紙とFAXによるやりとりが日常的に行われています。特に、少人数で日々の業務を回している現場にとっては、「手入力の工数やミスのリスク」が負担となっています。

そこでドラムロール社が展開を進めているのが、AI-OCRによる注文書の自動読み取り機能です。FAXやPDFで届いた注文書をスキャンすれば、クラウド上で自動的に情報がテキスト化され、システムに登録されます。この仕組みが実現すれば、入力作業にかかる時間や負担を大きく削減できます。重要なのは「紙文化の取引先を変えずに、現場の負担だけを減らす」点です。共創型DXとは、誰かを否定するのではなく“今ある現実”を包み込む技術で解決することだと考えます。

小さな会社こそ柔らかく進める

このような現実的でありながら先進的な取り組みが可能になったのは、ドラムロール社がスタートアップという柔軟さを持ち、1社1社の現場に深く入り込んできたからだといえます。ベンダーでありながら現場に就職し、現実的に紙の帳票から開始したり、一つのメモ欄を一緒に考えたりすることは、大手企業には難しいことかもしれません。

そんな一見地味で泥臭い積み重ねが、現場の信頼を生み、変化の連鎖を引き起こしてきました。技術だけでなく、現場との関係性そのものが価値になる。それが、ドラムロール社の開発姿勢です。

地域に根ざしたDXが、日本の製造業を変えていく

町工場の現場に寄り添い、共にシステムをつくり、つながりを広げていく。この「共創型のDX」は、単なるIT導入を超えた「地域の産業構造を強くするプロジェクト」ともいえるかもしれません。たった一つの現場改善が、地域の連携を生み、結果として地域経済全体を底上げしていく。その第一歩を踏み出す町工場が、今、少しずつ増えています。

おわりに:中小製造業の未来を、ともに応援したい

全7回の連載を締めくくるにあたり、あらためて中小製造業の持つ強さと、そこにほんの少しのデジタルを掛け合わせたときに生まれる未来の可能性について考えます。そして、読者の皆さま一人一人が、自社のDXを「自分ごと」として捉えるきっかけになることを願っています。

筆者が、連載を通じて、一貫してお伝えしたかったことはただ一つです。「現場に寄り添うことこそが、デジタル化成功の鍵である」ということです。製造現場には、数えきれないほどの工夫と知恵があります。紙に書き残された不良報告、熟練工の経験による判断、無言で受け継がれてきた段取りや道具の置き方など、これらは全て、現場が真剣に「良いものをつくる」ことと向き合ってきた証です。だからこそ、その強さを否定するのではなく、“ほんの少しのデジタル”で支えることができたら、ものづくりはもっと前に進められると信じています。

そしてもう一つ大切なのは「一緒に悩んでくれる人と出会うこと」です。今回紹介したドラムロール社のように、「話を聞いてくれる」「自分たちの現場を理解してくれる」パートナーと出会えれば、たとえITに詳しくなくても、デジタル化の道は必ず開けます。どんなに優れたツールでも、それを使うのは「人」です。だからこそ、システムを入れることが目的ではなく、人と人がつながって、少しずつ変化していくプロセスこそが、デジタル化の本質なのだと思います。

中小製造業のDXは、ここからが本番です。もしこのコラムをお読みの中で「うちもやってみたい」「でも何から始めたらいいか分からない」と感じている方がいらっしゃれば、ぜひ「できるところから、小さく始める」ことをおすすめします。

無料で試せるクラウドツールを使ってみる、デジタル化に取り組んでいる会社の事例を見学する、社内でDXの小さなプロジェクトを立ち上げてみる。きっかけは何でも構いません。大切なのは、変化を恐れず、一歩を踏み出すことです。

町工場には、まだまだ多くの可能性があります。その強みを生かしながら、未来に向けて歩む全ての中小製造業の皆さまに、心からの敬意と応援を込めて、見守りたいと思います。長きにわたり本連載にお付き合いいただき、誠にありがとうございました。

(連載終わり)

⇒連載「これからの中小製造業DXの話をしよう」のバックナンバーはこちら

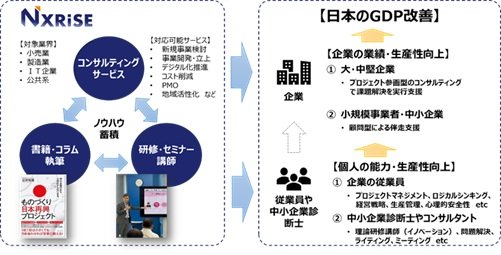

辻村裕寛(つじむらやすひろ)

ネクサライズコンサルティング 代表取締役

兼 産業能率大学 総合研究所兼任講師

【資格】

経済産業大臣認定 中小企業診断士

PMI認定PMP

認定経営革新等支援機関

ITベンチャー、リコーテクノシステムズ、日立コンサルティングなどのIT/コンサル業界での経験を経て、2024年4月に独立しました。「企業と働く人へのコンサルティングを通じて、持続可能な変革を促し、新たな価値を創出する。そして、日本経済を持続的な成長が可能な形に変えていく」というビジョンを胸に、日々活動しています。

コンサルティングサービスによる企業支援と並行して、コンサルティング現場から得られた示唆、時代に求められることをLive感あるコラムで発信中。並行して、組織・従業員への研修/セミナーにより内部から成長を促進する企業への変革をお手伝いしております。こうした活動を通して、現在、そして、これからの人たちが働きやすく・過ごしやすい社会の構築を目指しています。

従業員へのセミナーでは現役世代だけではなく、50代半ばからの出口戦略をともに考え作り上げるサービスを提供することで、高齢化社会だからできる社会構築のお手伝いをしております。これらを通じて、日本のGDP改善の実現に貢献してまいります。

著書として、今回連載するコラムのもとになったプロジェクトの詳細を記載した『中小企業のまち大田区からはじまる ものづくり日本再興プロジェクト』(ダイヤモンド社)がございます。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

中小製造業のDXの現実――「使いこなし」にこだわったエースが成功した理由

中小製造業のDXの現実――「使いこなし」にこだわったエースが成功した理由

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組み事例を紹介していますが、第5回では高度な金属加工を手掛けるエースのデジタル化事例を紹介します。 中小製造業のDXの現実――基幹系をまとめてデジタル化した堤工業のポイント

中小製造業のDXの現実――基幹系をまとめてデジタル化した堤工業のポイント

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組みを事例を紹介していますが、第4回は、プラスチック切削加工を行う堤工業の事例です。 中小製造業のデジタル化のリアル――電子機器を製造するフルハートジャパンの場合

中小製造業のデジタル化のリアル――電子機器を製造するフルハートジャパンの場合

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第3〜5回は実際の中小製造業におけるデジタル化の取り組みを事例を紹介します。第3回は、電子機器を製造するフルハートジャパンの事例です。 「成長する企業」と「現状維持の企業」 今すぐにでも変えられるそのポイントとは

「成長する企業」と「現状維持の企業」 今すぐにでも変えられるそのポイントとは

本連載では、筆者が参加したIoTを活用した大田区の中小製造業支援プロジェクトの成果を基に、小規模な製造業が今後取り組むべきデジタル化の方向性や事例を解説していきます。第2回は「成功する企業」と「現状維持の企業」の差について言及しつつ、デジタル化の前提となる「意識改革」の必要性について説明します。 設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

設備保全DXの“タイムリミット”が迫る 今こそ業務デジタル化推進を

担当者の高齢化が進む設備保全業務。にもかかわらず、製造業全体で見るとこの分野でのデジタル化は順調に進んでいるとは言い難い側面があります。本連載では設備保全業務のデジタル化が生む効用と、現場で直面しがちな課題などを基礎から分かりやすく解説していきます。 製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

製造DXの4つの成功要因(前編):意地でも「見たいけど見えないデータ」を集めよ!

モノづくりDXの重要性が叫ばれて久しいが、満足いく結果を出せた企業は多くない。本連載ではモノの流れに着目し、「現場力を高めるDX」実現に必要なプロセスを解説していく。第3回はDX推進時の「4つの成功要因」について説明する。 品質管理のための解析手法はどうすればデジタル化できるのか

品質管理のための解析手法はどうすればデジタル化できるのか

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第7回は、品質管理のための解析手法をどうすればデジタル化できるかについて紹介する。