労働生産性の向上に役立つ「有効作業分析法」とは何か:現場改善を定量化する分析手法とは(12)(2/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第12回は、製造現場の人の作業を「有効作業」と「無効作業」に分けて分析し、無効作業を徹底排除あるいは改善すると同時に有効作業もさらに改善を促進して、作業速度を飛躍的に高めることで生産性と経営効率の向上を図る「有効作業分析法」について説明します。

2.有効作業分析法の概要

あらためて、「有効作業分析法」は人の作業やそれを構成する動作を“有効”“無効”に分類することによってムダな作業を明確にし、これを改善あるいは排除することにより、作業効率の向上を図ろうとするものです。これを全社内に適用する場合、生産数量、生産形態、管理レベルなどを考慮し、運用面にいろいろと配慮を加えることが重要です。

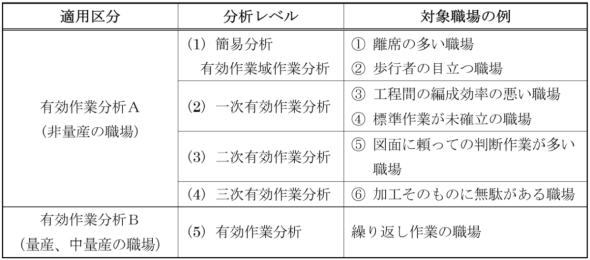

そのため、表1にある通り、分析対象の職場の生産形態や管理レベルに合わせて、非量産職場用で4段階の分析レベル、中量産/量産用で5段階の分析レベルに分けている点がこの分析法の特徴です。以下に、“有効”“無効”の分類の基本的な定義、分析レベルと運用法などについて説明していきます。

2.1 分析の目的

まず、作業者の行っている作業を要素作業ごとに分け、これらを有効作業と無効作業に分類することによってムダ作業を明確にします。これらの分析結果のムダ(無効)作業を改善もしくは排除して、作業者の何ら価値のない動きを働きに変えて作業効率の向上を図ることを目的としています。

2.2 有効作業と無効作業の考え方

有効作業とは、作業者が作業を行うことによって部品や製品が何らかの付加価値を高める結果になる作業や動作をいいます。また、無効作業とは、作業者が行っている作業が、何ら付加価値を生まない作業や動作をいいます。

“有効”“無効”は、最終的には「作業」ではなく「動作」として捉えて判定します。

例えば、“バリ取り作業”は、「作業」レベルでは“無効”であると評価されますが、「動作」レベルでは“有効”と“無効”に分けることができます。“有効”と“無効”の判断基準は以下の内容を参考にしてください。

- (1)付加価値を高める作業や動作は有効とする

顧客に保証すべき品質の確認は、付加価値を高めるものとする - (2)分離することができない作業や動作は有効とする

直接的に付加価値を高めるための作業や動作とはいえないが、付加価値を高めるための一連の作業や動作として分離できないものは、“有効”とする。例えば、動作領域250mm以内の部品移動や組付け作業など - (3)職場を管理する上で、必要な作業は有効とする

製造管理上で、品質の記録とか、員数の管理作業などの必要な作業や動作は有効とする。ただし、自己防衛的なセルフチェック作業などは無効とする

2.3 適用区分

有効作業と無効作業の分析は、「有効作業分析A」と「有効作業分析B」に従って行います。この有効作業分析A、有効作業分析Bの適用を区分すると表1のようになります。また、表1の中の有効作業分析Aは一般的に概ね非量産の職場用の作業分析で、有効作業分析Bは量産職場、中量産職場用の作業分析として用いられます。

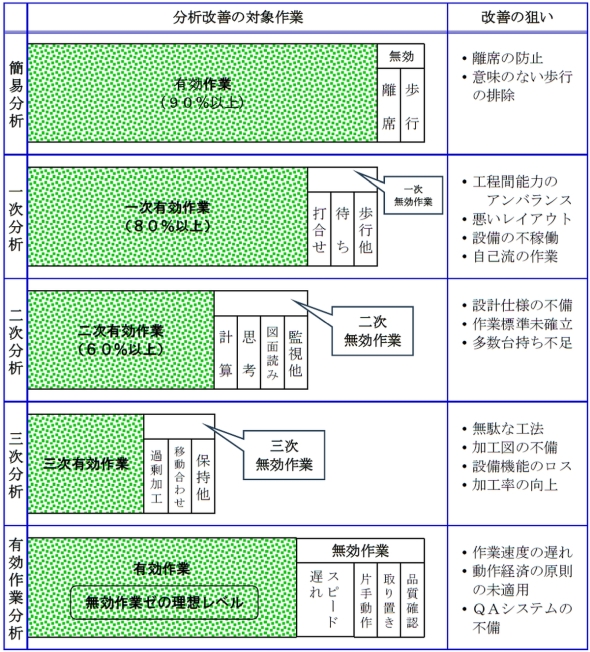

2.4 分析レベルと分析改善の対象作業

有効作業分析を表1に示す分析レベル(1)〜(5)とし、それぞれの分析レベルでの分析改善の対象作業を表わすと表2のようになります。

また、表2の中の“三次無効作業”として挙げられている“過剰加工”“移動、合わせ”“保持”のそれぞれの内容は以下の通りです。

(1)過剰加工

加工のなかで、加工そのもののスピードアップなどで技術的に改善が可能な部分と、工具の寿命などを考慮した加工で、経済的に改善が可能な部分とがあります。このように改善が可能な部分の加工を指します。

(2)移動、合わせ

主体作業を行うために必要な補助的な作業で、加工品の操作や機械操作などを指します。

- 加工品の取り扱い

- 加工品の取り付け、取り外し

- 加工品のコンベヤーや作業台への上げ下ろしなど

- 機械操作

- 刃物台の回転や移動、テーブルの移動、機械設備の始動や停止などの操作

(3)保持

加工や組み立て、検測などの主体作業を行うために、部材や部品、治工具類などを人力で支える作業など

Copyright © ITmedia, Inc. All Rights Reserved.