コスモの製油所デジタルプラント化 三現主義を解消する技術とは?:素材/化学インタビュー(2/4 ページ)

コスモエネルギーグループに、製油所のデジタルプラント化の背景や特徴、導入による大きな利点、今後の展開について聞いた。

Google Mapのように使えるデジタルツインを目指す

MONOist 採用したデジタルプラットフォームについて教えてください。

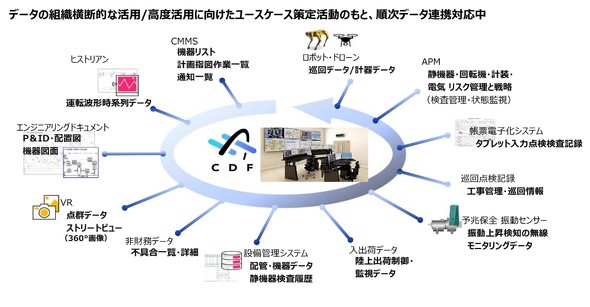

吉井氏 製油所のデジタルプラント化で採用したデジタルプラットフォームはデジタルツインを中核に、ノルウェーのCogniteのデータ統合基盤「Cognite Data Fusion(CDF)」や米国のGE Vernovaの「Asset Performance Management(APM)システム」、日鉄ソリューションズのモニタリングシステム「安全見守りくん」、高性能カメラとセンサーを搭載したロボットなどで構成される。

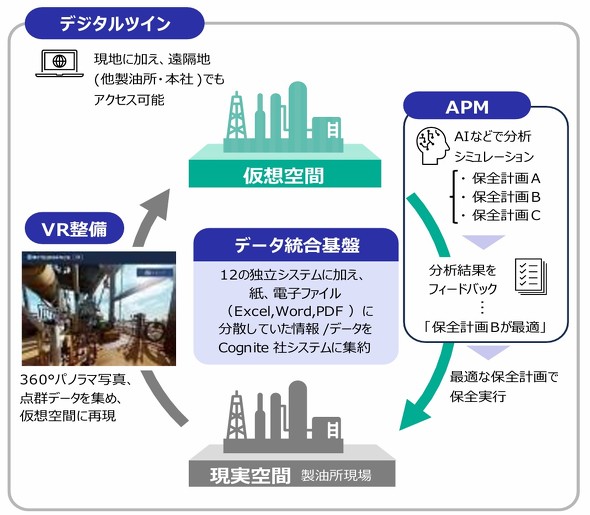

デジタルツインの開発に当たり、「Google Mapのように使えるデジタルツイン」を目指した。Google Mapでレストランを検索すると、営業時間、住所、口コミが1つの画面で表示される他、混雑状況の予想もAIで導き出される。これらの情報は現実と仮想空間でシンクロしている。さらに、口コミ機能によりデータの民主化を実現しているため、さまざまな意見を踏まえて意思決定が行える。

一方、製油所のメンテナンスでは、作業員が現状の設備のコンディションや仕様、設計時の情報、プロセスの情報、リアルタイムと過去の運転情報、イベントの情報(メンテナンスの実施日など)、エンジニアリングドキュメントなど、散在しているデータを見ながら特定の作業における意思決定を毎日実施している。そのため製油所では、データ収集にエンジニア業務の7〜8割という多大な時間を費やしていた。例えば、機器に不具合が発生すると、図面や設備の検査記録、運転データ、保全計画など、散在しているさまざまなデータを集める必要がある。

そこでコスモエネルギーグループではまず2023年8月に、生産性の向上を目的にデータの一元管理が行えるCDFの全製油所への導入を決定した。これにより、紙や電子ファイルなどに分散していた各種データをCDFに集約できるようになった。

デジタルツインの開発状況とは?

MONOist デジタルツインの開発状況について教えてください。

吉井氏 現在、コスモエネルギーグループでは、CDFに集約されたデータや360度パノラマ写真、点群データを用いて遠隔地からVR上でアクセスできる製油所のデジタルツインの開発を進めており、現状は全体のうち70%が完成している。

このデジタルツインはCDFと連携することで、VR上で作業員のコメントや写真、計器データ、巡回点検記録、不具合一覧、入出荷データ、非財務データなども見れるようになる。将来は生成AIとも連携させ必要なデータを会話形式で検索できるようにする。一例を挙げると、「直近2日間の作業指示書を出してください」と生成AIに入力すると表示されるような機能をイメージしている。

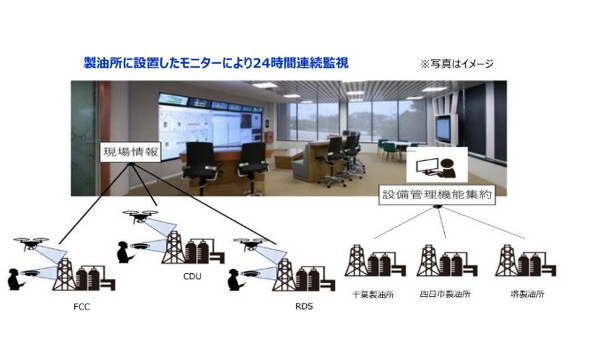

千葉製油所では製油所を24時間監視し、問題がある場合はアラートが出る生成AIを中核にしたシステムが既に構築されており、2024年12月に稼働を開始している。

また、現在コスモエネルギーグループでは技術力が高いエンジニアに作業を集約するプロジェクト「RCoE(Reliability Center of Excellence)」を展開中だ。RCoEでは、千葉製油所や堺製油所、四日市製油所における回転機器の状態監視データをCDFで連携し、状態監視を1つの拠点に集約して遠隔で保全支援を行っている。

さらに、高いスキルを持つエンジニアが統合モニタリングルームで状態監視を行い各製油所へ助言やトラブルシューティングといったサポートを実施している他、機械学習や生成AIを活用し、精度の高い予知保全を行い稼働率の向上を目指している。

Copyright © ITmedia, Inc. All Rights Reserved.