使いやすいCNCへ〜第2期前半 対話式プログラミング機能の登場:CNC発展の歴史からひもとく工作機械の制御技術(3)(2/4 ページ)

本連載では、工作機械史上最大の発明といわれるCNCの歴史をひもとくことで、今後のCNCと工作機械の発展の方向性を考察する。連載第3回目の今回は、CNCを搭載した機械の比率が高まり、工作機械の標準になった時代に焦点を当てる。

表示制御部およびPLC制御部の登場

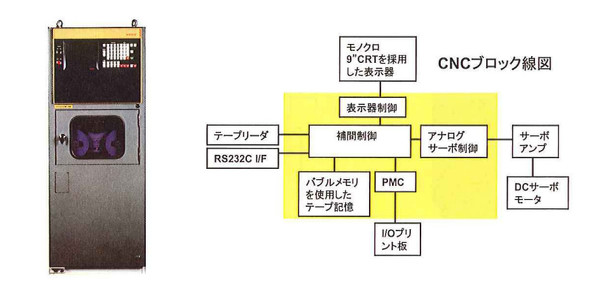

すでに紹介したように、CNCの基本的機能はデータ保持部、数値演算部、サーボ制御部の3つにより構成されている。これに追加される形で、便利な機能が次々と増えていった。それを象徴するCNCとして、ファナックが1979年に開発した「FANUC SYSTEM 6」を紹介したい(図3)。

このCNCはもちろん演算デバイスにコンピュータを用いており、インテルの汎用マイクロプロセッサを採用したというのが1つの特徴である。これを機に、マイクロプロセッサはそれまでのように専用品を開発するのではなく、インテルやモトローラといったマイクロプロセッサのメーカーが開発した汎用品を利用するように変化していった。

こうしてCNCメーカーは、演算デバイスのハードウェア開発から、汎用のマイクロプロセッサ上に書き込む制御プログラムの開発に注力していくことになる。こうした背景の中で登場したのが表示制御部およびPLC制御部という工作機械をより便利に使うための機能である。

なお、FANUC SYSTEM 6に採用されたインテルのマイクロプロセッサは汎用品であるとはいえ、そこに書き込む制御プログラムの開発にはアセンブリ言語という専用の開発言語でプログラムを作成する必要があった。

また、その容量は64キロバイト程度であり、現在のソフトウェアに比べるとかなり限られているものであった。

表示制御部の登場により、工作機械の操作性は大きく向上することになった。

これまでのCNCには「7セグメント点灯」という、いわゆるデジタル数字のみの表示器しか備わっていなかった。これに対して、FANUC SYSTEM 6シリーズの操作盤にはモノクロの9インチ表示器が搭載されていた(図4)。工作機械の座標値やプログラム番号などが表示されているのが見てとれるだろう。

表示モードを変えることで工具の補正値を設定したり、加工プログラムの簡単な編集を行ったり、CNC内部のパラメータ設定値を確認したりということも可能であった。こういった表示器への出力画面を生成しているのが表示制御部である。

表示器があることで工作機械の状態を確認したり、設定を変更したりすることが可能となり、オペレーターにとって利便性が大きく向上したのである。

PLC〜電気回路をカスタマイズするような新しい機能

続いてPLC制御部の登場により、どのような機能が実現されるようになったのかを紹介したい。

工作機械の駆動軸を動作させて機械加工を行うための指令生成を、数値演算部が担っていることはこれまでに解説してきた。しかし、工作機械には駆動軸以外にもさまざまな機器の制御が必要である。

例えば、オペレーターが操作盤のスタートボタンを押したら、その信号が数値演算部に伝わり加工が始まるといった処理である。

また、加工プログラム上ではMコードという機械固有の指令も存在しており、M8と指令すると電磁弁が開いて切削加工の冷却用のクーラント液を吐出させるといった処理も1つの例として挙げられる。

それまでのCNCにおいては、駆動軸以外の処理は電気回路を用いて実現していた。操作盤のスタートボタンの例であれば、ボタンが押されたことによる電気信号を変換してCNC内に取り込み、数値演算部に送って加工指令を開始するといった流れとなる。

単純な処理であればそれでも問題はないが、実際には加工スタートの起動条件には「工作機械のドアが閉まっているか」「スピンドルに切削工具が取り付けられているか」「何らかの機械アラームは発生していないか」といった複数の条件が関係していることがある。

こういった複雑なロジック回路を物理的な電気配線で実現するには、開発にも工事にもコストがかかり、工作機械を使うエンドユーザーごとに専用のカスタマイズを行うのは困難であった。

これを解決するのがPLC制御部である。PLCとはProgrammable Logic Controllerのことであり、ソフトウェア上でロジック回路の作成を可能としたものである。

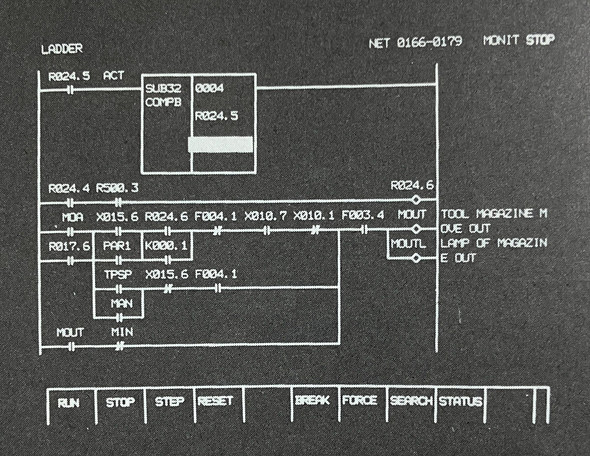

PLCの記述言語はいくつか存在するが、この時期に使用されたのがラダーという記述言語であり、そのプログラム例を図5に示す。

リレーなどを用いた電気回路のようにソフトウェア処理を記述していくというものであり、そうやって作成されたプログラムがラダー(はしご)に似ていることからこの名称が付けられている。

FANUC SYSTEM 6において、PLCによる処理を作成できる機能が工作機械メーカーに対して提供されたのである。これにより工作機械を使用するエンドユーザーの要望に対して、工作機械メーカーがCNC上にソフトウェア処理を追加できるようになった。

例えば、操作盤のスタートボタンを押した時の起動条件を、特定のエンドユーザー向けにカスタマイズすることが、電気回路を変更することなく実現できるようになったのである。

なお、図5に示した画面はFANUC SYSTEM 6当時のものではなく、もう少し後のCNCにおけるPLC制御部のラダー回路画面である。

また、ファナックはPLC機能をPMC(Programmable Machine Contorler)という名称で提供している。このあたりについて、混乱を避けるために補足させてもらえたらと思う。

Copyright © ITmedia, Inc. All Rights Reserved.