高密度実装基板の高精度かつ高速検査が可能なフライングプローブテスター:FAニュース

タカヤは、高密度実装基板の高精度、高速検査が可能なフライングプローブテスター「APT-2400F」「APT-2600FD」シリーズを発表した。最先端の検査技術や扱いやすいインタフェースを採用し、検査品質と作業性を向上する。

タカヤは2024年11月18日、高密度実装基板の高精度かつ高速検査が可能なフライングプローブテスター「APT-2400F」「APT-2600FD」シリーズを発表した。2025年1月22〜24日に開催される「第39回ネプコン ジャパン エレクトロニクス 開発・実装展」に出展し、同月より国内販売を開始する。

新製品には、高密度実装基板の微細な部品配置や接続を高精度かつ高速にチェックできる最先端の検査技術を搭載。独自の制御機構とセンシング技術が、変動しやすい環境下でも信頼性の高い検査を保証し、リコールリスクを低減するなど品質管理へ貢献する。また、直感的に操作できるインタフェースを採用し、オペレーターの負担の低減や効率向上につなげる。

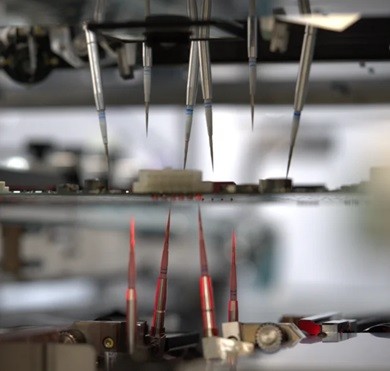

新開発のモーターシステムと検査プロープ機構により、全領域でのコンタクト精度を高めた。基板にプローブが接触する瞬間に動作速度をゼロにすることで基板や部品へのダメージを最小限に抑え、検査精度と耐久性を向上する。

また、液体レンズ付きCMOSカラーカメラが従来機より解像度を70%、被写体深度を300%向上させ、新たにOCR(文字認識)にも対応することで作業効率を大幅に改善する。

リモートカメラを通じ、遠隔地からリアルタイムで作業の状況を確認でき、トラブル発生時には自動で状況を記録するため、問題の原因追跡や解析が容易になる。モニターアームや操作系をユニバーサルデザイン化することで画面の角度や高さを自在に調整でき、オペレーターのスタイルに合った快適な操作が可能になる。

他にも、検査プロープの自動クリーナーと温度センサーのオプション提供や拡張機能、自動化対応などにより、検査精度や生産性の向上を支援する。

標準モデルの「APT-2400F」は、上面4軸の検査プローブ数で、検査可能最大サイズは540×483mm。大型モデルの「APT-2400F-SL」は、上面4軸で、検査可能最大サイズは635×610mmとなる。

両面標準モデルの「APT-2600FD」は、上面4軸、下面2軸で、検査可能最大サイズは540×483mm。両面大型モデルの「APT-2600FD-SL」は、上面4軸、下面2軸で、検査可能最大サイズは635×610mmに対応する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

第4次産業革命で変わる検査と品質向上の取り組み

第4次産業革命で変わる検査と品質向上の取り組み

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第21回となる今回は、IoTやAIを活用することで品質向上への取り組みがどのように変化するのかという点を紹介します。 品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

2017年の製造業を取り巻く動きの中で、最もネガティブな影響を与えたのが「品質不正」の問題だろう。「日本のモノづくり」のブランド力を著しく傷つけたとされるが、2018年はこの問題にどう対応するのかという点は、全ての製造業の命題である。人手不足が加速する中、解決につながる「仕組み」や「ツール」に注目が集まる1年となる。 IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

「検査装置は不具合を見つける装置ではなく、不具合を出さないためのものだ」――。基板実装ラインなどで使われる外観検査装置で好調を続けるサキコーポーレーションだが、成功の土台には「マインドセット」の取り方にあったという。サキコーポレーション社長の秋山咲恵氏の講演の内容をお届けする。 品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

2017年の製造業を取り巻く動きの中で、最もネガティブな影響を与えたのが「品質不正」の問題だろう。「日本のモノづくり」のブランド力を著しく傷つけたとされるが、2018年はこの問題にどう対応するのかという点は、全ての製造業の命題である。人手不足が加速する中、解決につながる「仕組み」や「ツール」に注目が集まる1年となる。 1カ所だけ不正がなかった日産九州工場、分かれ目は「専門家がいたかどうか」

1カ所だけ不正がなかった日産九州工場、分かれ目は「専門家がいたかどうか」

日産自動車は、完成検査の工程の1つである燃費と排ガスの測定において不適切な行為があったと発表した。抜き取りで燃費と排ガスの測定試験を行った2187台のうち、1171台でJC08モードで定める測定条件を満たさないまま有効な測定結果として扱ったり、測定設備の画面から測定値を一部書き換えたりしていたことが社内調査で判明した。日産自動車の九州工場を除く国内5カ所の生産拠点でこうしたことが行われていた。