設備の設置スペースが足りない問題【前編】:設備設計現場のあるあるトラブルとその解決策(7)(1/2 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第7回は、構想設計の段階で直面する「設備の設置スペースが足りない問題」を取り上げる。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:設備の設置スペースが足りない問題

生産設備の構想設計は、生産技術部門の方から渡される設備仕様書の内容に基づいて作業が進められていきます。

設備仕様書には、設計に盛り込むべき内容が箇条書きで記載されており、その中に「設備を設置可能な最大寸法」なども記されています。また、これに加えて「Excel」や「PowerPoint」などの図形を用いてざっくりと描かれたイメージ図が添付されていることが一般的です。

仕様書で表現されているのはあくまでイメージ図なので、実際に設計をしてみないとその仕様書の内容で実現可能かどうかは分かりません。しかし、それでも「この内容で設計してください」という形で依頼がなされ、構想設計がスタートしていくのです。

ただやはり、実際に設計をしてみると“どうしても設備の設置スペースが足りなくなる”といった問題がしばしば起こります。

そのようなときに、よく「大して複雑な機構を使っているわけでもないのに、スペースが足りないはずがない」といった指摘を受けたり、「そんなにスペースが必要になるなんて想定外だった。仕様書の内容を修正しなくては……」と言われたりすることがあります(こうしたトラブルは本当に多いのです)。

こうした“設置スペースが足りない問題”が発生している状況では、いくら他の設計内容が良くても最終的な設計の成果物として成立しません。そして、この問題の発覚が遅れれば遅れるほど、

- 生産設備部門の設備立ち上げのスケジュールが大幅に遅れる

- 設備設計者が設計にかけた時間が水の泡になる

といった被害がどんどん大きくなっていきます。

このような事態に陥らないために、設計者は「どのようなケースで、設備の設置スペースが足りなくなるのか」という“設計の勘所”を身に付け、構想設計がスタートする早い段階で、設置スペースが十分であるかどうかを確認、判断できることが理想です。

そこで今回は、構想設計におけるあるあるトラブル「設備の設置スペースが足りない問題」を引き起こす可能性のあるケースについて、筆者の経験を踏まえて詳しく解説していきます。設備立ち上げを計画する方や、設備の構想設計を担当される方のヒントになれば幸いです。

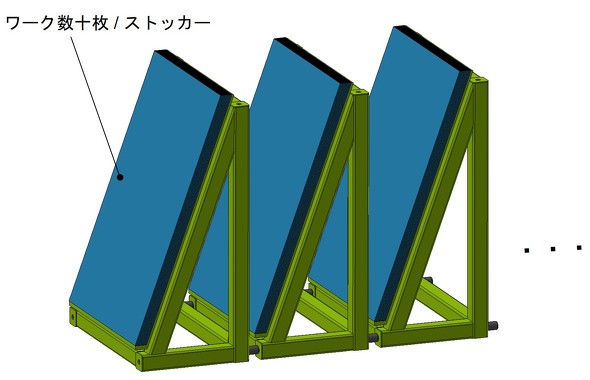

ワークの供給部/排出部のストッカーによる占有

ワークの供給部や排出部は、生産設備の中でも特にスペースが占有されやすい部分になります。

そもそも生産設備はワークの生産能力を大きく向上させる目的で導入されるわけですが、そのためには、ワークを絶え間なく供給/排出する必要があります。

そう考えると、半自動機のようにワークを1つずつ装置にセッティング/排出する運用では、生産設備の能力を持て余してしまうことになります。また、この運用では作業員が休まず常に作業し続ける必要があるため、労力の負担やヒューマンエラー発生のリスクが高まります。

そこで、「『ストッカー』と呼ばれるワーク専用の収納機に多数のワークを搭載し、それごと設備内へ供給する」、あるいは「処理が完了したワークをストッカーに収納し、装置からの取り出し頻度を減らす」といった仕様にすることで、生産設備の生産能力を最大限に引き出します。

このストッカーを増やせば増やすほど、生産設備をずっと稼働させ続けることができますが、同時に、設備の設置可能スペースに占めるストッカーの割合が増えてしまいます。

これは要求されるサイクルタイムが短い生産設備ほど、起こる問題が悪化しやすくなります。例えば、ワークを30秒に1回処理する装置があったとして、そのワークの供給作業、または排出作業が1日に1回しか行われないとします。

仮に、1日8時間稼働だとすると、必要なワークのストック量は960個(=60秒×60×8÷30秒)分にもなります。そして、このストッカーがワークの供給部と排出部の2箇所にあるとすると、設備全体の設置可能スペースのかなりの部分をストッカーが占有することになります。

そのため、構想設計のできるだけ早い段階で、ストッカーの仕様や占有スペースを確認しておきたいところです。

Copyright © ITmedia, Inc. All Rights Reserved.