少量多品種生産に効く工程性改善の基準となる「工程時間(PT)」とは何か:現場改善を定量化する分析手法とは(10)(4/4 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第10回は、少量多品種生産が進む中でより注目を集めるようになっている「工程性」の改善の基準となる「工程時間(PT)」について説明します。

5.工程性改善の方向付け

工程性改善の方向として、主として次のような施策が挙げられます。

5.1 管理システムを考える前に、管理対象品のライン化を考える

「非量産だから難しい」と考えるのは一種の思い込みで、非量産的に生産するようにしてしまっているので難しいということです。非量産の中でも、前回記事で取り上げたGT(グループテクノロジー:Group Technology)分析により、類似品が流れやすいようにライン化志向のレイアウトをすると、生産量の半数くらいはライン化が可能です。

5.2 加工スピードが速すぎる機械設備を採用しない

バランスの悪い流れラインを工程性の観点から考えると、各工程の能力バランスがとれていないということになります。もちろん、各工程能力の均衡を図ることは重点課題です。

“バランスを失うほどに速い機械設備は不要である”“1台で次工程の2台以上の機械設備をまかなえるような速さの機械設備は要らない”となります。しかしながら、このような工程も中量産的な工場では多く見受けられます。非量産時代に個別の機械設備の速度だけを追求してきた結果、ライン化のレイアウトをしても機械設備の能力に何倍もの差がある現象が随所にあります。

5.3 原材料の投入から製品の入庫までの一貫ワンフロアライン生産の勧め

最も理想的な生産方式は、一貫生産ラインで、かつワンフロアでの生産です。この生産方式は、初工程と最終工程の出入りの監視さえすれば、後の管理が不要な生産システムを目指すことができます。この生産方式が理想であり、最良の工程性が実現できる方法でもあります。

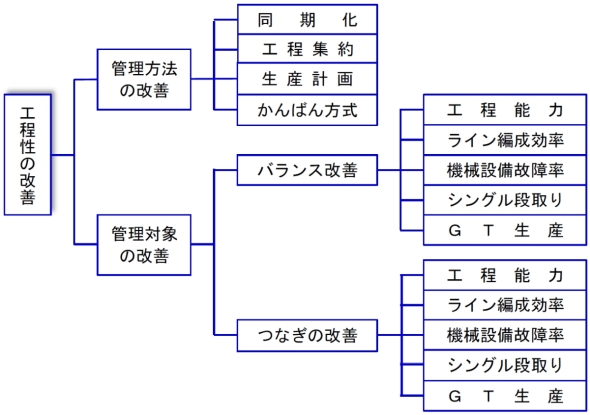

6.工程性改善の体系

工程性の改善は、“PT÷Mt”を小さくすることは先述した通りです。従って、図3に示す“Nt”の値を小さくすればよいことが分かります。その中でも特に“Dt”を小さくすることが重要です。

“Dt”を小さくするためには、徹底した同期化による一貫生産ライン化を最終日標に、何とかその状態に近づけるように工程を設計していくことが最良の改善手段です。工程性の改善の体系を整理してみると図5のようになります。

◇ ◇ ◇ ◇

今までの改善活動は、主としてトータルコストの低減を目標にしてきましたが、「工程性」という新しい観点から見直してみると、実に大きな生産性の向上とトータルコストの低減の項目が隠されていることに気が付きます。

工程管理の担当者は、製品の初工程から最終工程を工場の管理活動の中心である“物”とともに縦に見渡す立場にあります。「工程性」は、工程管理者の活動の目標となる活動指標としても機能します。

トータルコストの低減は、作業性を追求することと併せて、工程性にも着眼し、両方が車の両輪のごとくうまく回転することで、さらに高度の生産性向上が実現できます。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載「現場改善を定量化する分析手法とは」バックナンバー

中種中量生産で量産効果を生み出す「GT」とは何か

中種中量生産で量産効果を生み出す「GT」とは何か

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第9回は、中種中量生産で量産効果を発揮する「GT(グループテクノロジー:Group Technology)」について説明します。 見落としがちな物流分析で生産性を高めコストを低減する

見落としがちな物流分析で生産性を高めコストを低減する

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第8回は、物流改善に着目し、「物流分析」「積載効率の分析」「物流コストの分析」について説明します。 IEとはものづくりを改善する科学的アプローチ

IEとはものづくりを改善する科学的アプローチ

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 工程管理とは何か、基本に立ち返って説明する

工程管理とは何か、基本に立ち返って説明する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第1回は、工程管理にどのような意義があるのかをはじめ、基本に立ち返って説明する。 「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

「設備管理」とは何か、自動化が進む工場での重要性を改めて考える

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第1回は、設備管理の全体像を紹介するとともに、経営視点との関係性についても解説する。