100年以上変わらなかった工法を変える 加速するコンクリート3Dプリンタ開発:3Dプリンタの可能性を探る(2/3 ページ)

コンクリート3Dプリンタ開発の現状や本格的な展開に当たっての課題、3Dプリンタ活用の将来像などについて、コンクリート工学が専門で3Dプリンティング技術の研究にも取り組む東京大学大学院工学系研究科 社会基盤学専攻 教授の石田哲也氏に話を聞いた。

土木建設分野では機動性の高い現場組み立て方式が開発中

――日本における3Dプリンタの開発、活用はどのような状況でしょうか。

石田氏 會澤高圧コンクリートや日揮のように海外から輸入する企業もある。一方、自社開発も増えている。スーパーゼネコンの清水建設や大林組、大成建設などでは自社開発している。ゼネコンのものは非常にスペックが高い。またスタートアップのPolyuseも3Dプリンタを開発している。Polyuseが開発するプリンタは現場で組み立てる方式で、機動性が非常に高くコストを比較的低く抑えることができる。

――日本の建設3Dプリンタの開発は海外より遅れているのでしょうか。

石田氏 そんなことは全くない。日本も開発や社会実装に向けた動きが非常に活発だ。研究開発のスタートこそ遅かったが、施工数は2018年ごろより加速度的に増えている。現在は130件を超える数になっている。

――日本ではどのようなニーズがあるのでしょうか。

石田氏 土木分野で型枠を作る作業の代替が進められている。建設現場では型枠にコンクリートを流し込んで構造物を作るが、現地の地形に合わせて、傾斜や曲面などを含む複雑な形状の型枠を木で作る。非常に精度が必要な作業だ。だが、型枠大工をはじめとする技能労働者が高齢化している。特に災害時の道路や河川などの復旧は迅速な作業が必要だが、待遇を上げても型枠大工が手配できない例も出始めている。

Polyuseは地方の建設会社と協力して、土木分野の埋設型枠(コンクリート打設後も取り外さず構造物の一部として使用される型枠)などの事例をどんどん積み重ねている。3Dプリンタを使っているのは、目新しいからではなく、型枠大工の減少という喫緊の課題を解決できるからだ。

積層面同士はくっついていなくてもよい

――大手ゼネコンではどのように活用しようとしていますか。

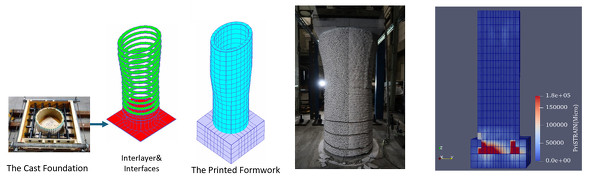

石田氏 清水建設では「ミチノテラス豊洲」の事例のように、複雑な曲面を持つ柱の型枠を3Dプリンタで出力するといった施工を行っている(図3)。従来の型枠と比べて、美観に優れたものを作ることができる。

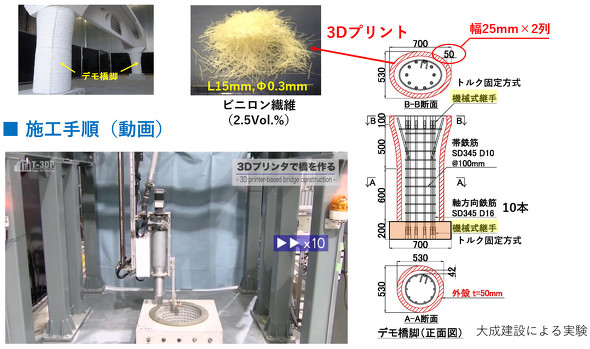

また、地震の多い日本では、この鉄筋コンクリートと3Dプリンタ製型枠という組み合わせが最も合理的だ。3Dプリンタで鉄筋コンクリートの型枠を作ることは、鉄筋コンクリートを積み重ねた輪で締めることに等しい。極端なことをいえば、隙間なく重なった輪でしっかりと締めていれば、輪同士が接着していなくても、地震時に横向きの力がかかって生じる損傷を減らすことができる。シミュレーションでも、上下のフィラメント同士の接着が弱くても、壊れ方に大きな違いがないことを確認した(図4、図5)。

一方、輪自体には強度が必要なので繊維を混ぜている。このような材料は通常のコンクリートと比べて高価になるが、構造物全てではなく型枠にだけ使用し、内部には従来の材料を使えばよい。型枠作業が不要になることなどと併せて、トータルではコストはそれほど高くならない。

――3Dプリンタの出力物の性能は、使う人の技量によって変わりませんか。

石田氏 現状のコンクリートも、しっかりと充填(じゅうてん)して硬化中は十分な水を供給するなど、きめ細かな施工方法が必要になる。3Dプリンタにおいてもその点は同様だ。そこで3Dプリンタの適用が多い埋設型枠について、出来上がりの品質が確保できるように、施工に際して押さえるべきポイントを土木学会で議論している。「建設用3Dプリンタによる埋設型枠設計・施工指針」を作成する委員会で委員長を務めており、2024年度内に指針を出す予定だ。

Copyright © ITmedia, Inc. All Rights Reserved.