保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」:設備設計現場のあるあるトラブルとその解決策(4)(1/2 ページ)

連載「設備設計現場のあるあるトラブルとその解決策」では、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説する。連載第4回は、保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」をテーマに取り上げる。

本連載は、前回シリーズ「いまさら聞けない 製品設計と設備設計の違い」をイントロダクションと位置付け、設備設計の現場でよくあるトラブル事例などを紹介し、その解決アプローチを解説していきます。

今回のテーマ:保全担当者が苦情を言いたくなるメンテナンス性の悪い設計

近年のICTの進化に伴い、「予知保全」(設備の稼働状況を常に監視し、不具合の発生を事前に察知する技術)や「デジタルツイン」などの技術が注目されてはいますが、そのようなトレンドの中でも「人手による機械のメンテナンス」がなくなることは現状ありません。

なぜなら、現在のICTでは、設備に何かしらの異常が発生している状況を把握したり、間もなく異常が起こるであろうことを予測したりして、「通知」する(人に知らせる)ことはできても、該当する部品の原因究明や修理/交換作業を自動で行うことはできないからです。

メンテナンスが実施されない期間が長引くと、最悪の場合、製造される製品の不良率が増大してしまったり、生産設備の復旧に多大な費用と時間がかかったりなど、その影響やダメージは非常に大きなものとなります。

そのため、生産現場では日常点検や定期点検など、項目ごとに点検頻度を分けて“人手によるメンテナンス”が行われるのです。こういったメンテナンスは、安全上の観点から、基本的に生産設備の稼働を止めた状態で行われます。このとき、設備の稼働が止まっている時間が長くなるほど、エンドユーザーは製品を製造することができなくなるため、機会損失が膨らんでいきます。

このような状況を踏まえ、特に日常点検などのような実施頻度の多いメンテナンス項目については、その作業が短時間かつ確実に完了できる構造になるよう設計段階で対策しておくことが重要です。ただ、実情としては、肝心の設計者が普段現場を見る機会が少ないせいか、メンテナンス性に優れた構造が考慮されているケースはあまり多いとはいえないようです。

筆者は普段YouTubeでも機械設計の情報を発信していますが、メンテナンス性を考慮した設計の話をすると、保全をされている視聴者の方から、

私が保全の担当をしている設備なんて、○○になっているせいでメンテナンス性が最悪だよ……。

といったコメントをよくいただきます。そして、どうやらそのような保全担当の方々の悲痛な訴えは、勤務先の社内に届かないことも多いようです。

ということで、今回は保全担当者が苦情を言いたくなる「メンテナンス性の悪い設計」について紹介したいと思います。本稿を通じて、メンテナンス性を考慮した設計の重要性を再認識し、日々の設計業務に役立てていただければ幸いです。

1.部品を1つ交換するだけなのにユニット全バラシ!

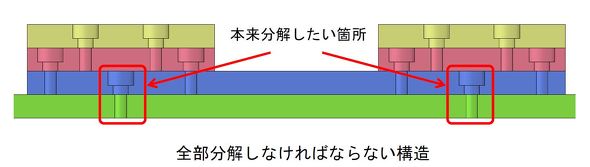

メンテナンスで特定の部品の交換作業が発生した際に、理想なのは「その部品だけを簡単に取り外せる構造」であることです。しかし、保全担当の方と話をしていると、「たくさんの部品をバラさないと部品交換できないものが結構あって……」といった悩みをよく聞きます。

特に“ザグリを使っている箇所には注意が必要”です。

ザグリを使っている箇所は、その上に相手部品を取り付けているケースがほとんどかと思いますが、これは裏を返すと「相手部品を取り外さないとザグリのボルトにアクセスできない構造」であることを意味します。

もし、ボルトへのアクセス性を考慮するのであれば、

- ザグリをやめてボルトを外側へ配置する

- ボルトへアクセスできるようサービスホールを設けておく

などの工夫を施す必要があります。

部品の省スペース化を考えると、ついついザグリを多用したくなりますが、このとき“部品交換の際に分解が必要となる範囲”を意識することが重要です。そこに注意が行き届くようになれば、メンテナンス性を考慮したより良い設計に近づけられるはずです。

Copyright © ITmedia, Inc. All Rights Reserved.