スマート工場化は誰が主導すべきか、成否を握る最も重要な要素とは:モノづくりの未来予想図(5)(2/3 ページ)

本連載では、シュナイダーエレクトリック インダストリー事業部 バイスプレジデントの角田裕也氏が、製造業で起きている変化をグローバルな視点で紹介しながら、製造現場の将来像を考察する。

一気通貫で「エネルギー管理とサステナビリティ」

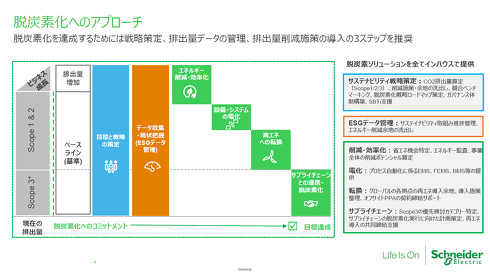

シュナイダーエレクトリックが企業の脱炭素化戦略やサステナビリティ目標を支援する場合、「サステナビリティ戦略の策定」「ESGデータの管理」「脱炭素化施策の実行・導入」の3つのステップを推奨する。

この基本ステップは製造業以外の顧客の場合でも共通しており、初めにロードマップを策定した上で、CO2排出量などの見える化ツールを導入してデータを収集する。そうして現状を把握した上で、どれだけCO2排出量を減らせる余地があるのかを確認する。そこまでできて初めて、具体的な脱炭素化のアクションに入っていく。

この具体的な脱炭素化のフェーズにおいては、取り得る打ち手を「エネルギーの削減・効率化」「システムの電化」「電力源の転換」「サプライチェーンとの連携」という4つに分類している。

「システムの電化」では、例えば工場の場合、動力として重油やガソリンが使われているものを電化するアプローチなどが肝になる。

「電力源の転換」は、各拠点での使用電力を再生可能エネルギーに転換していくアクションを指し、オンサイトでの再エネ発電の余地や施策を検討したり、拠点外で発電される再エネの導入施策としてオフサイトPPA(電力購入契約)の契約締結サポートや証書購入なども支援する。

「サプライチェーンとの連携」は、更に踏み込んだアクションとして、サプライヤーと連携して自社のScope3にあたる領域の炭素排出を削減していくためのプログラム設計やコミュニケーションサポートなどを含む。

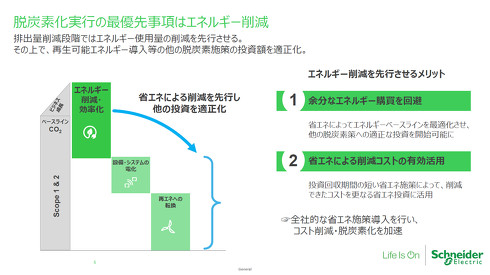

特に重要なポイントになるのが、「エネルギーの削減・効率化」、いわゆる省エネの領域だ。脱炭素化というと、すぐに再エネの利活用を思い浮かべる方が多いかもしれないが、実際は今使っている電力を減らし、効率化することでいかに最適化していくかという部分が、大きな鍵を握っている。

この領域は、製造業界にとっては、まさにIndustry 4.0に代表されるオートメーション、DX(デジタルトランスフォーメーション)の観点で取り組みが進んできたようなの観点で取り組みが進んできたような、スループット向上、ダウンタイム削減など、あらゆる効率化、生産性向上が数値に貢献するといえる。

こうした総合的なプロセス推進においては、コーポレートから現場までそれぞれのステークホルダーを巻き込んで、脱炭素化プランの策定から実行までを支援する。だが、よく聞かれるのが、製造現場はコーポレート側とのコミュニケーションが取りにくく、コーポレート側は現場の事情が把握できないといった課題だ。

そのため、まず拠点ごとや事業全体のエネルギー消費量のデータを収集させていただき、どこに一番削減の余地があるのか調べていくというアプローチをとっている。

その後、われわれのエンジニアが現場の担当者と意見交換などを行い、脱炭素化施策導入のコストや投資インパクトを算定して資料を作成する。こうして得られたデータをもとに、経営陣や設備管理者、生産責任者などを巻き込み、省エネ施策導入を促進するKPIを設定してガバナンスを構築していく。その際も、個別に工場のCO2排出量を削減させるのではなく、どうやって全社の工場の排出量を削減させるのかを意識しながらアプローチする。

Copyright © ITmedia, Inc. All Rights Reserved.