軽量化や長寿命化、電流効率の向上を実現するEV向けバッテリー部材を披露:人とくるまのテクノロジー展2024(1/2 ページ)

三菱ケミカルは、電気自動車(EV)向けのバッテリー部材として、リチウムイオン電池のセル間スペーサ「THERMINSYNX」、EV電装部品向けPBT樹脂「NOVADURAN」、EV用単層冷却配管チューブ向け樹脂「Trexprene TL」などの展開を進めている。

三菱ケミカルは、「人とくるまのテクノロジー展 2024 横浜」(2024年5月22〜24日、パシフィコ横浜)に出展し、電気自動車(EV)向けのバッテリー部材として、リチウムイオン電池のセル間スペーサ「THERMINSYNX(サーミンシンクス)」、PCM工法を用いて炭素繊維「FMC」と速硬化プリプレグを組み合わせたバッテリートレイ、EV電装部品向けPBT樹脂「NOVADURAN(ノバデュラン)」を披露した。

併せて、EV用単層冷却配管チューブ向け樹脂「Trexprene(トレックスプレーン) TL」、多層冷却配管チューブ用の接合樹脂「Modic(モディック)」、熱伝導性シリコーン「Gelest(ゲレスト)」、バッテリーカバー向け遮炎性コンポジット材「Kyron TEX(カイロンテックス)」と「BIOpreg(バイオプレグ)」、樹脂フィルム/金属積層材「ALSET(アルセット)」も紹介した。

セル熱の暴走発生時に延焼を抑えるTHERMINSYNX

THERMINSYNXは、リチウムイオン電池の大型パックのセル間に搭載されるシートだ。セル平常時はパック内での熱移動を促し、セル熱の暴走発生時は延焼を抑える。同シートは、セルの膨張収縮に対して優れた圧縮特性を示し、電池エネルギー密度の向上と長寿命化に貢献する。

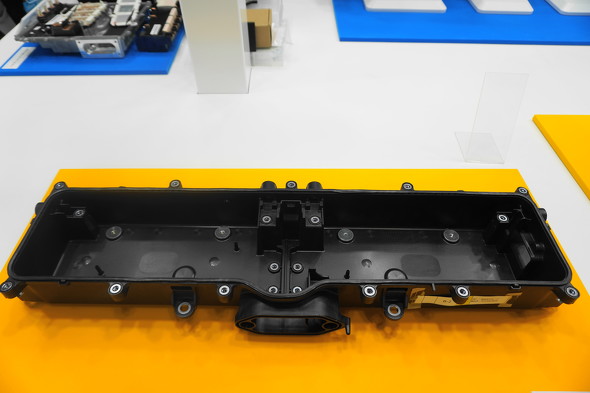

PCM工法を用いて炭素繊維「FMC」と速硬化プリプレグを組み合わせたバッテリートレイに関して、PCM工法は、熱硬化系エポキシ樹脂(硬化時間:2〜5分)をカーボンファイバー(CF)にあらかじめ含浸させた速硬化プリプレグを自動化プロセスでプリフォーム化した後、高温(型温:130〜150℃)高圧(プレス圧:3〜10MPa)下で、ハイサイクル成形する炭素繊維複合材料(CFRP)の工法だ。

この工法を用いてFMCと速硬化プリプレグを混合し成形したバッテリートレイは、アルミ製のバッテリートレイに比べ40%の軽量化を実現している他、自動車向け部材として量産にも対応している。

NOVADURANは、難燃性や耐トラッキング性などさまざまな物性を備えたグレードをラインアップしたPBT樹脂で、ジャンクションボックスなどバッテリー周辺の高電圧部品の素材として使える。同製品の低反りグレードは大型筐体に適しており、会場では同グレードを素材に用いたジャンクションボックスが展示された。

Trexprene TLは、同社独自のコンパウンド技術を用いることで、これまで単層冷却配管チューブの素材で利用されていた熱可塑性エラストマーより優れたゴム弾性を備えたオレフィン系熱可塑性エラストマーだ。加硫ゴムよりも長時間加熱圧縮時の圧縮永久ひずみに優れており、かつ比重が小さいため製品の軽量化が図れる。同素材を用いた単層冷却配管チューブについては、冷却水あるいは冷却液(クーラント)を流しバッテリーセルを冷やす用途が想定されている。

Copyright © ITmedia, Inc. All Rights Reserved.