樹脂と金属のハイブリッド構造で課題を克服、人機一体による3Dプリンタ実践活用:ストラタシス・デー(2/2 ページ)

ストラタシス・ジャパン主催「ストラタシス・デー」の事例講演に登壇した人機一体 知財開発部の野村方哉氏による講演「樹脂FDM方式を用いた3Dプリント部品と金属のハイブリッド構造を有する人型重機の開発」の模様をダイジェストで紹介する。

零式人機の実現を支える樹脂と金属のハイブリッド構造

ロボットのサイズが大きくなると、出力重量比(パワーウエイトレシオ)が課題となり、軽量化が必要となる。ロボットの骨格の軽量化のアプローチとして、素材の選定、トポロジー最適化の適用、部品の一体化による部品点数の削減などが考えられるが、それではどうしても形状が複雑化してしまう。そこで、人機一体は零式人機の軽量化に、樹脂3Dプリンタを活用することを決めた。その結果、零式人機 ver.2.0で鉄道インフラメンテンナンスの要件を満たすサイズと重量を実現できたのだ。

造形方式としては、大型造形に対応し、強度の高い材料が使用できるFDM方式を活用することに決め、課題である高負荷部の強度、回転機構部などの精度については、構造や造形条件などを工夫することで克服を図った。

「FDM方式の3Dプリンタを活用してどこまでやれるか挑戦することになったが、実際に取り組んでみると、やはりどうしても強度が不足してしまう部分があった。また、ベアリングが入るような、切削加工で精度を出す必要があるような部分に3Dプリンタの樹脂部品を適用することはできない。そこで考え出したのが樹脂と金属のハイブリッド構造だ」(野村氏)

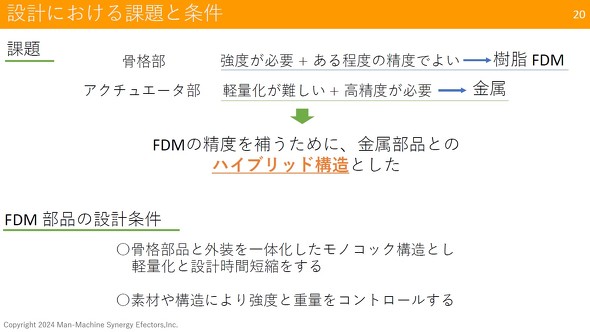

例えば、ロボットの骨格部であれば強度は必要だが、精度はある程度のレベルで問題ないため3Dプリンタによる樹脂で、一方、モーターや減速機が付くような部分では高精度が必要なため金属を使うといった具合だ。「それぞれ苦手としている部分を補ったハイブリッド構造を採用することで課題を克服した」と野村氏は述べる。

さらに、FDM方式の3Dプリンタを用いるのであれば、骨格と外装を分けるのではなく、一体化したモノコック構造として軽量化と設計時間の短縮につなげるとともに、素材や構造で強度と重量をコントロールすることにも取り組んだ。

チャレンジはこれだけでは終わらない。外装と骨格を一体化するという設計アプローチに、デザインも融合させた。ロボットの内部構造と機能を維持しながら、どのようなデザインに落とし込むべきかを、設計者とデザイナーがオンラインビデオ会議システムなどを活用しながら連携して突き詰めていったという。ちなみに、零式人機のデザインは、トヨタ自動車出身で、電動バイク「zecOO」や家族型ロボット「LOVOT」などをデザインしたznug designの根津孝太氏が担当している。

3Dプリンタ選定の決め手、設計上の工夫と対策

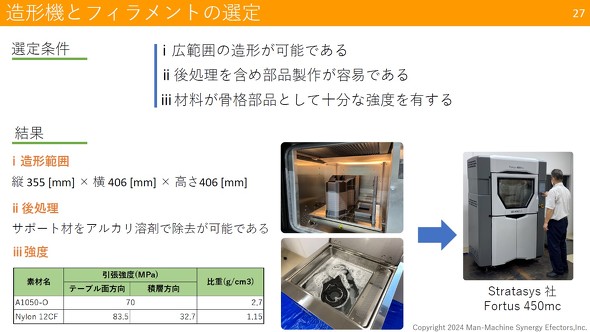

初期に開発した零一式人機 ver.1.0では、大型造形に対応するF900を用いたと説明したが、人機一体では最終的に「Fortus 450mc」を導入し、零式人機の開発に役立てたという。選定の決め手は、広範囲な造形が可能な点、後処理を含め部品製作が容易な点、使用材料が骨格部品として十分な強度を有する点の3つだ。

Fortus 450mcの最大造形サイズは355×406×406mmで、アルカリ溶剤で簡単に除去できるサポート材が使用可能。そして、カーボンファイバーで強化されたエンジニアリングプラスチック材料のNylon 12CFはアルミニウム(A1050P-O)と同等の強度を出すことができる。「われわれが重視しているポイントを全て満たすことができたのがFortus 450mcだ。零式人機の開発でどうしても出力できないサイズのものは、ストラタシスに依頼してF900で造形してもらうなどの対応をとっている」(野村氏)。

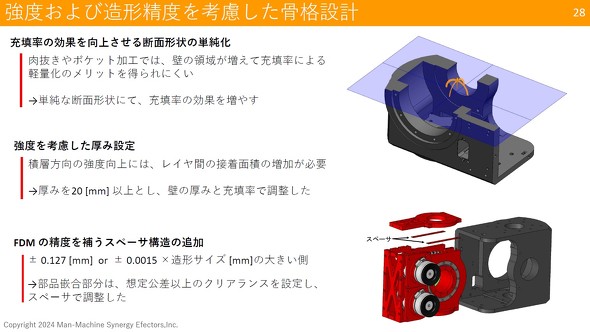

3Dプリンタを用いて樹脂で造形する骨格部の設計については、できるだけ断面形状を単純化して充填(じゅうてん)率の効果を増やしたり、適切な厚み設定を施したりすることで十分な強度を確保しているという。精度面については、樹脂部品と金属部品を組み合わせるような場合、3Dプリンタによる造形誤差をスペーサーで補って調整できるよう、設計段階であらかじめ考慮している。

その他、アクチューター自体をユニット化して、3Dプリントパーツの中に簡単に組み込めるようにしたり、3Dプリントパーツの積層面を金属プレートで補強して積層断面に力がかかりづらくしたりするなど、設計面での工夫を随所に凝らしている。また、ネジで3Dプリンタによる樹脂部品を固定する際の破損対策などについても考えられており、破損リスクを下げる固定方法を採用しているとのことだ。

講演の最後、野村氏はこれまでの経験によって獲得した造形パラメータとして、カバー部品とユニット部品の壁圧、充填密度の具体的な数字などを紹介。さらに、零一式人機、零式人機シリーズの各種パーツやメンテナンス中の様子などを写真で示し、講演を締めくくった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。 3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。 3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

新型コロナウイルス感染症(COVID-19)の影響により、サプライチェーンが断絶し、生産調整や工場の稼働停止、一斉休業を余儀なくされた企業も少なくない。こうした中、サプライチェーンに回復力と柔軟性をもたらす存在として、あらためて3Dプリンタの価値に注目が集まっている。HP 3Dプリンティング事業 アジア・パシフィックの責任者であるアレックス・ルミエール(Alex Lalumiere)氏と、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。 絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

3Dプリンタや3Dスキャナ、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第4回は、3Dプリンタを活用する上で欠かせない「3Dデータ」に着目し、3Dデータ作成の注意点や知っておきたい基礎知識について解説する。