CAEソフトに仕掛けられたトラップ:CAEを正しく使い疲労強度計算と有機的につなげる(1)(3/4 ページ)

金属疲労を起こした際にかかる対策コストは膨大なものになる。連載「CAEを正しく使い疲労強度計算と有機的につなげる」では、CAEを正しく使いこなし、その解析結果から疲労破壊の有無を予測するアプローチを解説する。第1回のテーマは「CAEソフトに仕掛けられたトラップ」だ。

境界条件の彼方

今回使用したフリーソフトは「LISA」です。フリーソフトだから解析精度が悪かったわけではないようです。NastranとANSYSを疑う余地はありません。昔のANSYSのマニュアルには数多くの検証データが載っていて、理論値との比較がされています。Nastranも同じだと思います。困りましたね。「オイラ、いつもレジェンドの最大値しか見なかったけど、今までの強度計算、全部大丈夫だったのかな?」と不安になられた方がいるかもしれませんね。一つ教訓ができたと思います。以下です。

レジェンドの最大値は見るな

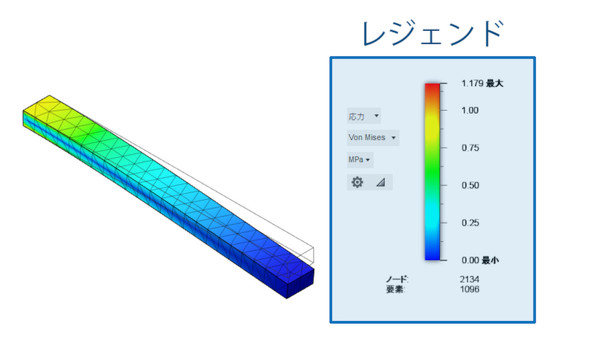

レジェンドとは図14のことです。

いずれ「1次要素と2次要素の違い」と「応力特異点」を説明するときに、この理由と理論値と一致した解析結果を紹介します。材料定数が原因だとは考えられないので、図9に示した境界条件に原因があるようです。境界の彼方(かなた)には何があるのでしょうか。では、次に行きましょう。

イジらないで、高橋さん

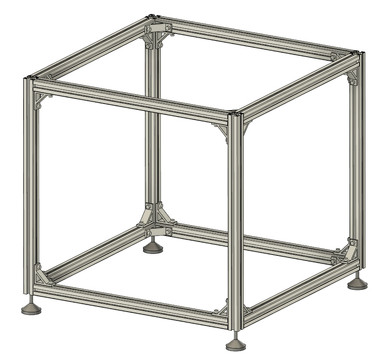

図15のようなフレーム構造物をモノづくり現場では非常によく見掛けます。これを題材に、事例を紹介しましょう。

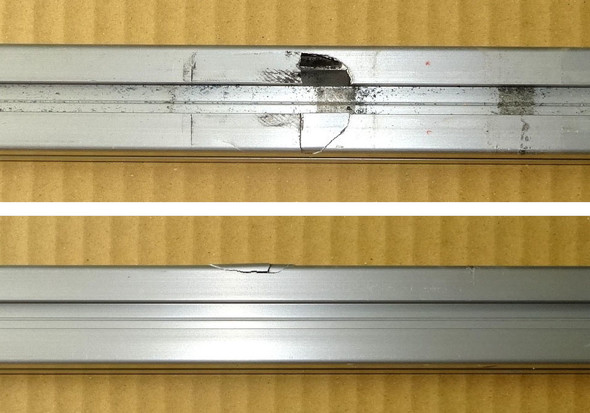

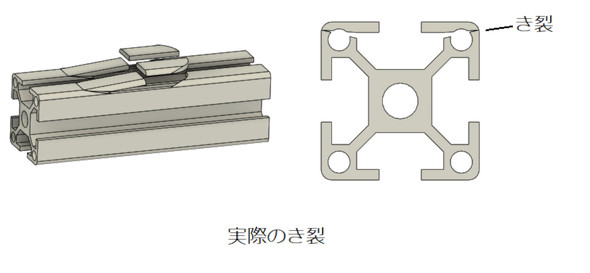

図16のようにフレームが割れてしまいました。このとき「手をケガするから、イジらないで、高橋さん」と注意されました。104回以上の繰り返し荷重が作用した結果です。ギリギリ高サイクル疲労に分類されるでしょうか。フレーム交換だけでは済まないようで、もっと長い寿命に設計変更しなければなりません。取りあえず解析してみましょう。

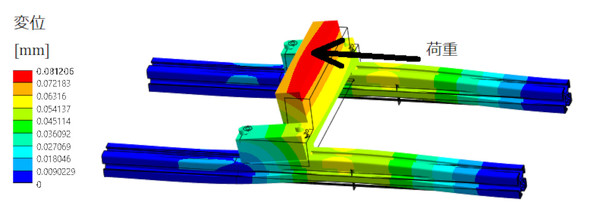

図17のような荷重が作用したことは分かっています。

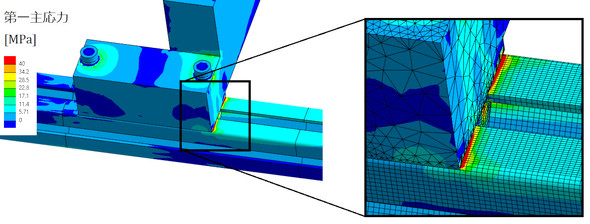

フレームが割れた部分の第一主応力分布を図18に示します。

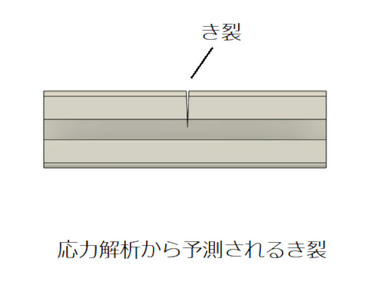

ブラケットとの結合部で応力集中が発生しています。このような応力分布から予測されるき裂を図19に示します。しかし、実際のき裂は図20です。

CAE解析結果を見ると、図20のようなき裂が入る応力は発生していません。もっともらしい応力分布が出たのですが、どうやら現実を反映していない応力解析だったようです。困りました……。この問題もこの辺にして、次に行きましょう。

Copyright © ITmedia, Inc. All Rights Reserved.