工場のレイアウト改善はどのように進めればいいのか:現場改善を定量化する分析手法とは(2)(2/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第2回は、レイアウト計画における課題改善の進め方とSLP法における各種分析手法の位置付けについて説明した後、「ものの流れ分析」で用いられる「加工経路(図)分析法」と「From-Toチャート分析法」を紹介する。

3.ものの流れ分析における3つの分析法

ここからは、前回の「工程分析法」に引き続き、ものの流れ分析で用いられる加工経路(図)分析法、From-Toチャート分析法について説明したいと思います。

3.1 加工経路(図)分析法

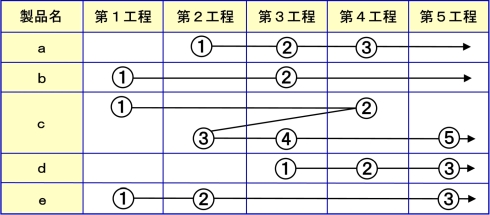

加工経路(図)分析法の簡単な事例を図1に示しました。工程分析表を基に、対象物が職場内を流れていく工程経路を図表に表して、レイアウトやマテハン(MH:Materials Handling)などの問題点を把握する分析手法です。特徴としては、物の移動順序を的確に表現できる、経路が複雑な場合の分析に適しているなどの利点が挙げられます。

加工経路(図)分析法は、PQ分析法による分析結果でBグルーブの中品種中量生産品の分析に適しており、加工経路(工程)が類似している製品をグループ化し管理するために、加工経路図を作成して経路の分析を行うものです。

(1)加工経路の分析

各種の製品や部品がどのような工程をどのような順序で流れるのかを調査して、各工程の相互関係を加工経路(図)によって分析します。その疎密を検討して、最も頻度の高い流れ経路を発見することによって、効果的な工程改善をすすめることができます。

例えば、職場内で一部の部品だけの運搬距離が短縮できても改善の効果は薄く、全体最適とはいい難くなってしまいます。改善の考え方として、工場内の全職場における全ての取り扱い製品や部品の運搬効率化を目指した全体最適のレイアウトにする必要があります。

多くの部品が流れる全体を代表する経路、つまり全工程を最短時間で完了させるための経路を発見し、その経路に従って、作業工数を考慮した工程レイアウトを実施していきます。このようにして機械設備や作業工程の配置が工程順となれば、流れ作業の配置に近づき、最も効果的に作業を完了させることができます。

(2)改善の進め方

加工経路(図)分析法は、前回説明した「工程分析法(Process Analysis)」とセットで使用すると効果的です。加工経路(図)分析法は、特に運搬の分析やレイアウトの改善に重点がおかれています。

具体的な改善手順としては、初めは部品の順序を考えず、全部品の加工経路図を作成します。次に、部品ごとに横にハサミを入れて切り離してバラバラになった短冊型の部品別経路図を、同一工程経路または類似の工程系列に分類し、別紙に貼り付けます。この時、次の段階の作業として、分類ごとに工程別必要工数や必要機械設備の台数、必要な人員数を調べて、同一工程の合計機械設備台数、合計配置人数が整数に近くなるような考慮を行いながら工程の再編成を行っていきます。そして、次の改善を進めるために、以下の事項に留意しながら工程の再編を行います。

- (a)まずは、複雑な運搬経路は運搬方法や仕事の流れに混乱を起こしやすいので、全体の経路を直線的な単純経路とします

- (b)一方へ進んで、再び元の場所へ戻ってくるといった、あちらこちらに行ったり来たりしたり、あるいは逆流したりといった複雑な動きは危険でもあり、時間のムダを生みやすいので、一方通行で物の流れの方向を安定させます

- (c)衝突や混乱などの事故は、経路の交差が原因となることが多いので、経路の交差をできるだけ皆無にしておく必要があります

- (d)運搬方法の変更や運搬そのものの廃止であるとか、機械設備を計画的に滅却するための改善を検討することも含めて、物または人の動きを最小する工程配置の改善を進めることが重要です

Copyright © ITmedia, Inc. All Rights Reserved.