安価な新触媒でCO2からブタジエンゴムを合成、TOYO TIREが2029年までに実用化へ:脱炭素(1/2 ページ)

TOYO TIREはCO2を原料としたブタジエンゴムの合成に成功した。今後は、2029年までの実用化を目指し、量産化に向けた触媒システムの開発を進める。

国内外の企業では、CO2を含む温室効果ガスの影響で深刻化する地球温暖化を緩和するために、脱炭素の取り組みが増えつつある。こういった状況を踏まえて、TOYO TIREでは、2021〜2025年を対象とした中期経営計画で、新素材/サステナブル材料開発を重要な事業活動に位置付け、7つのマテリアリティー(企業が優先して取り組んでいく重要課題)を掲げている。

同社は2023年5月9日、東京都内で会見を開き、7つのマテリアリティーの1つである「次世代モビリティの技術革新を続ける」の一環として、CO2を原料としたブタジエンゴムの合成に成功したと発表した。【訂正あり】

【訂正】初出時に、記事の一部で誤った内容を掲載していました。お詫びして訂正致します。

貴金属触媒より超安価な鉄系の新触媒を活用

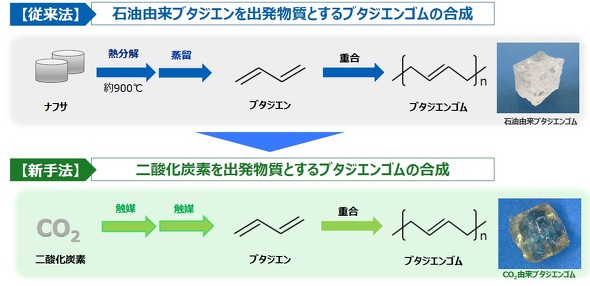

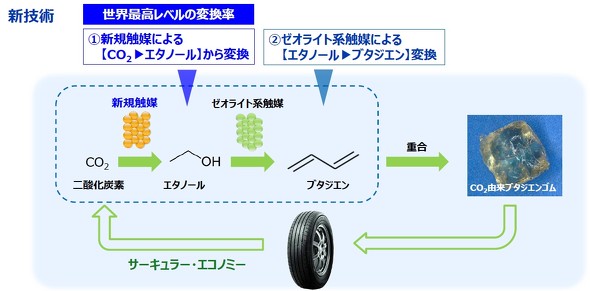

今回の新手法は、鉄系の新触媒やグリーン水素によりCO2をエタノールに変換する。次に、ゼオライト系触媒を用いてエタノールをブタジエンに変換した後、そのブタジエンを重合し、CO2由来のブタジエンゴムを生成する。このブタジエンゴムは従来品と同等の性能を備えている。

使用する鉄系の新規触媒は、富山大学 学術研究部 工学系 教授の椿範立氏が2021年に開発したもので、ロジウムをはじめとする希少な金属を原料としないため、安価に製造できる。同社の試算によれば貴金属触媒と比べて1000分の1のコストで生産可能だという。

富山大学の椿氏は、「変換効率に関して、CO2からエタノールが40%で、エタノールからブタジエンで60%を記録している。いずれもラボベースの結果だが、これらは世界的にみても優れた値で、実用化可能なレベルに達している。加えて、競合する企業でも、貴金属触媒を使わずにCO2をエタノールに変換する手法の開発を進めているが、変換工程が3〜4段階と多い。一方、新手法は、変換工程が2段階であるため、プラントに搭載する設備や必要なコストが従来手法より少なく、触媒システムだけ置き換えれば従来の石油コンビナートに実装できる」と話す。

同手法で生成したブタジエンゴムを用いたタイヤは、従来のタイヤと比較して、サーキュラーエコノミーに貢献する他、ライフサイクル全体のCO2排出量を2%減らせ、原材料調達で18〜20%のCO2排出量を削減できる。

今後は、2029年までの実用化を目指し、量産化に向けた触媒システムの開発を進めるだけでなく、二酸化炭素の排出量軽減に寄与するゴムや補強剤のサステナブル素材への置き換えに関する研究開発を推進していく。

また、触媒および合成プロセスにおいて、低温低圧で温和な操業条件で副生成物の削減を図る。国家プロジェクトを経てグリーン水素の導入も行い、フル商業プラントへスケールアップしていく。

TOYO TIRE 執行役員 中央研究所 所長 エンジニアリング本部 本部長の島一郎氏は、「当社では、サステナブル素材の使用率を2030年に40%、2050年に100%とする目標を掲げている。これらの目標を達成するために、新手法の実用化やサステナブル素材の開発を推進していく」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.