「現場改善の定量化」で工場に携わる誰もが経営実践者になれる:現場改善を定量化する分析手法とは(1)(2/3 ページ)

工場の現場改善を定量化する科学的アプローチを可能にする手法を学習する本連載。第1回は、連載の狙いを紹介するとともに、レイアウト計画を行うSLP法を実践するためのPQ分析法と工程分析法について解説する。

2.SLP(Systematic Layout Planning)法

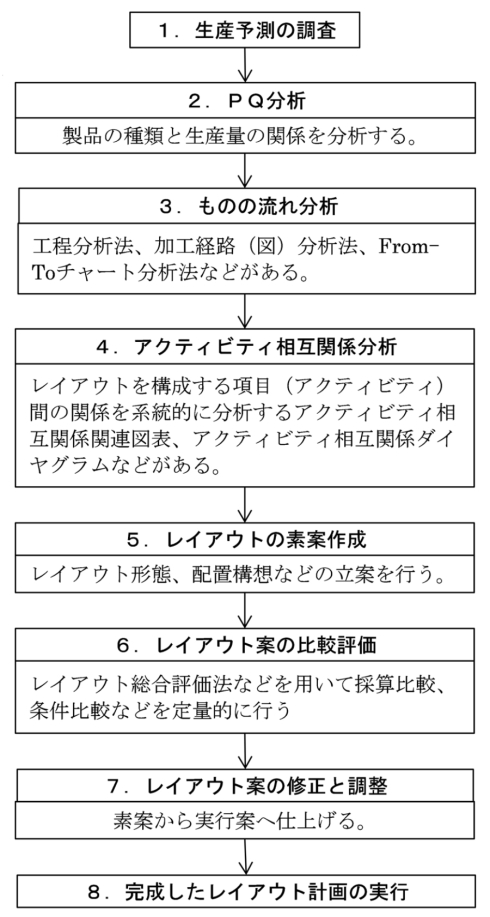

SLP法は、工場の基本計画から設備配置までの広範なレイアウトの課題に対応でき、戦略的にレイアウト計画を決定する基本となる手法です。用途としては、工場や建屋配置の計画、工場や職場のレイアウト計画、設備の配置計画、事務室のレイアウト計画などがあります。

対象となる工場や職場が大きくなれば、それに伴いレイアウト計画も複雑になってしまうのが一般的ですが、このSLP法は対象の規模に関係なく同じ方法で計画が可能であるという特徴があります。SLP法(レイアウト計画)は図1のような手順で行いますが、手順を省略しないで基本に沿って忠実に進めていくことと、定量化していくことが大切です。

2.1 PQ分析法

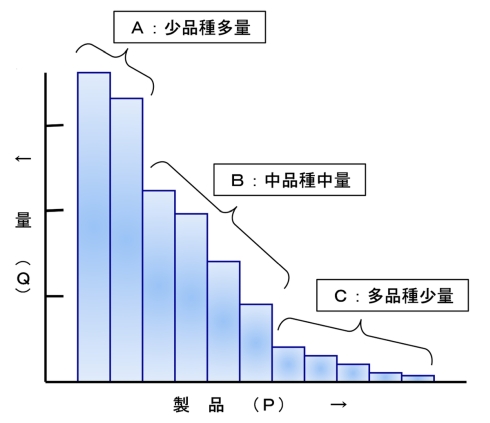

PQ分析は、製品の種類(Product)と生産量(Quantity)の関係を分析してクラス分けを行います。生産量の多少は、本質的に生産方式が異なりますので、明確に区分して考える必要があります。分析対象とする製品の品種を生産量の多い順に並べ、生産量の多い順からA、B、Cの3つのグループに分け、各グループの特性を分析する手法です。

必ずしも3つのグループに分けずに、多い順に並べてそれらの傾向を分析するパレート図(Pareto chart)も類似の手法です。用途としては、生産方式の基本設計、在庫管理の方式決定、マテハン機器の系統、輸送や保管荷姿の決定などがあります。

(1)作図事例

図2のように、製品別や製品グループ、品目、材料などで分けて、ある期間の生産量を多い順に並べます。次に生産数の多少によって3つのグループに分けます。生産数が最も多いAのグループは、少品種多量生産ですので、基本的には単一専用量産ラインで生産します。レイアウトは製品別レイアウトとなります。Bグループは、中品種中量生産のグループですので、基本的には混合生産または混流ラインにします。レイアウトはグループ別レイアウトを採用します。Cグループは、多品種少量生産グループで、少人数での生産方式あるいは一人生産方式などの自己完結型生産方式を採用するのが一般的です。レイアウトは機種別レイアウトとなります。いずれにしても、全ての生産品目に共通して高効率に生産できる造り方はありません。

なお、単一ラインは1機種のみを生産する専用ラインを指し、混合生産は段取り替えを行いながら複数の製品機種を造る方式をいいます。また、混流ラインは段取り替えを行わずに常時、複数機種の生産を可能にしたラインをいいます。

(2)作図時の留意事項

PQ分析グラフを作図するとき、縦軸の数値は目的に応じて、年、期、月、週などにおける単位にします。横軸は単一機種か、ファミリーとしてまとめるかは目的によって使い分けます。

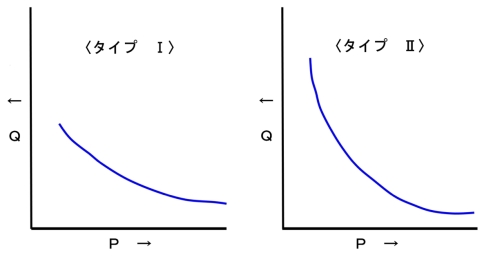

PQ分析グラフの曲線が、図3のタイプIに示すようにカーブが浅い場合は、単一タイプの生産方式を採用しますが、タイプIIのようにカーブが深くなるに従って、2つあるいは3つの異なる生産方式に分類されます。また、タイプIIのようにカープが右下がりの傾向が顕著な場合には効果的なPQ分析が可能なパターンです。カーブがタイプIのように右下がり傾向がよりなだらかであまり特徴的な分類ができない場合には、PQ分析は不向きだと言えます。

Copyright © ITmedia, Inc. All Rights Reserved.