トレーサビリティーによる品質保証強化と新たに求められるSDGsやESGへの適合:トヨタ式TQM×IoTによる品質保証強化(6)(2/3 ページ)

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第6回は、トレーサビリティーによる品質保証強化に加えて、SDGs、ESGの要求事項への適合について紹介する。

(2)トレーサビリティーの課題を解決するポイント

ここまで挙げたトレーサビリティーの課題を解決するポイントは以下の通りです。

a.製品生産〜製品納入

- 製品ロットごとの在庫管理の実施

- 配送便と製品ロットのひも付け

- 納入先ごと受注と製品ロットのひも付け

b.仕入先部材〜製品生産

- 部材ロットと製品ロットのひも付け

- 部材ロット情報の収集と仕入先納品情報とのひも付け

(3)RFIDを使用したトレーサビリティー課題解決のポイント

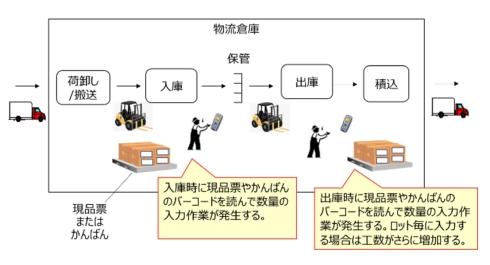

ここまで挙げてきた、どの材料をいつ購入して、いつの生産ロットに使ったのか、製品の生産ロットをいつどこに納入したのかについてのひも付けを行うのにはデータ入力の工数がかかります。このため十分な対応ができておらず、問題が発生すると回収範囲が広くなってしまう状況にあります。

データ入力の省力化に役立つのかRFIDです。電波を用いてICタグのデータを非接触で読み取れるRFIDは、トレーサビリティーの課題解決に大いに貢献します。

a.製品入庫

加工や組み立てによって生産される製品は、生産ライン上で製品を1個ずつ流す一個流しによって最後に箱詰めされます。箱詰めをした後、パレットに積み付けをするのが一般的です。

今は箱詰めやパレットの積み付けも協働ロボットやパレタイザーロボットによる自動化が進んでいます。この時に箱やパレットに付けたRFIDに自動で製品の品番、ロット番号、数量を自動で書き込みをすることで入力作業がなくなります。

b.製品出庫/トラックへの積み込み

製品を倉庫からピッキングする際にフォークリフトを使用してパレットごとに出庫するケースが増えています。パレット単位で出庫する場合には、製品入庫の際にひも付けた製品とパレット情報のひも付け情報をパレットのRFIDを読むことで積み付けた全ての製品の品番、ロット番号、数量の情報が読み取れます。

RFIDの読み取りもRFIDゲートを通すことで自動で行えます。どの業界も最近はトラックの配送をパレット配送に切り替えていく傾向にあります。そうなると製品出庫したパレットをトラックにそのまま積み込めます。

例えば、パレットの積み付け数が縦3箱、横3箱、高さ4段の場合、36箱分の情報がパレットのRFIDから読め取れますので、情報入力の工数削減の効率化が図れます。インプット費用が1回5円とすれば、1パレットで180円の費用削減が可能です。仮に10t(トン)車1台に30パレット乗せられるとなると、トラック1台当り5400円のインプット費用の削減につながります。

RFIDを利用する際の注意点としては以下のようなことが挙げられます。

- RFIDタグ1個のコストが数十円するため、製品単価に合わせて箱に付けるかパレットに付けるかを検討する必要がある

- RFIDタグはできるだけリターナブル(複数回利用)の運用が望ましい

- RFIDの読み取りでは電波の透過率が悪い金属、水の影響を考慮して貼り付け位置などを工夫する

- RFIDリーダーの電波の強さについても工夫が必要

電波を強くすると広範囲に読める分、余分なものまで読んでしまう

電波を弱くするとバーコードを読んでいることと変わらなくなってしまいます

Copyright © ITmedia, Inc. All Rights Reserved.