トレーサビリティーによる品質保証強化と新たに求められるSDGsやESGへの適合:トヨタ式TQM×IoTによる品質保証強化(6)(1/3 ページ)

本連載は、品質管理の枠組みであるトヨタ式TQMと、製造現場での活用が期待されるIoT技術を組み合わせた、DX時代の品質保証強化を狙いとしている。第6回は、トレーサビリティーによる品質保証強化に加えて、SDGs、ESGの要求事項への適合について紹介する。

本連載は、品質管理の枠組みであるトヨタ式TQM(Total Quality Management)と、製造現場での活用が期待されるIoT(モノのインターネット)技術を組み合わせた、DX(デジタルトランスフォーメーション)時代の品質保証強化をテーマとしています。

今回はサプライチェーンにおいて品質保証強化のポイントとなるトレーサビリティーについて解説します。また、今後主流となるSDGs、ESG(環境、社会、ガバナンス)の要求事項にどう適合していくかについても取り上げます。

⇒連載「トヨタ式TQM×IoTによる品質保証強化」バックナンバー

1.サプライチェーンにおける課題

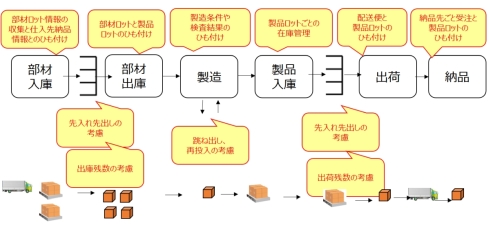

サプライチェーンは仕入先から材料を購入し、社内で生産をした上で、顧客に製品を納入するまでの流れを指します。その流れの中でトレーサビリティーの観点から課題をまとめます。

(1)トレーサビリティーの課題

a.製品生産〜製品納入

製造業として良品を常に顧客に届ける必要がありますが、万が一不良品を顧客に納入した場合はどの生産ロットが対象となっているかを確認して不具合の原因を特定し、迅速に回収に当たらなければなりません。そのためには、顧客に納入した製品が、いつ、どの工場で作られていたかひも付ける必要がありますが、一般的には納入した日から何日か前の生産日のロットをみて回収をすることが多いため、回収に時間がかかったり、回収作業が大変になったりします。

b.仕入先部材〜製品生産

製品を生産する際には、仕入先から購入した部材を投入して生産を行います。不具合が発生した場合、製品の生産ロットから社内における加工上の問題がないか確認した後で、仕入先から購入した部材の購入履歴を見て、部材倉庫や仕入先に連絡し部材のどの生産ロットが原因かを特定したり、他の製品にも不具合が混入していないかを調査したりして、対象製品があれば回収に当たらなければなりません。

ここでは特に次のような作業上の問題が発生します。

- 製品の入庫の際に入庫伝票の入力作業が発生する

製品を入庫するには製品の荷姿単位で現品票またはかんばんがついていますので、その情報から入庫情報を毎回インプットする必要があります。今は伝票には1次元や2次元のバーコードがついていますのでその情報をバーコードリーダーで読み取るわけですが、毎回読み取り作業が必要になります - 製品を出庫する際に出庫伝票の入力作業が発生する

出庫する際には、一般的にピッキングリストと呼ぶ集荷製品リストを見て、トラックなどの便への積み込みを行う。このとき、倉庫から取り出すと製品に付いている現品票やかんばんのバーコードを読んで数量を入力するといった作業が発生します - 製品の荷姿単位(箱や生産ロット)で追跡するため、箱単位にどの便に乗せたか入力作業が発生する

製造業はトレーサビリティーの観点で、製品をいつ作って、どの流通経路でどこに運ばれたかなどを追跡する必要性が求められています。それは不良品が万が一市場に流通した場合、すぐに影響する製品を回収できるようにするためです。同一製品の全ての出荷分を回収するわけにいないので、製品の同一生産ロット(同一日に同一材料を使用して同一加工方法で生産したもの)を回収します。そのためには同一生産ロットごとに製品の出庫入力をする必要があるため、同一製品でもロットごとに分けて出庫を入力する必要があります。そのために入力作業がさらに増加します。

Copyright © ITmedia, Inc. All Rights Reserved.