パナソニックが溶接ロボットコントローラー刷新、速度向上やスパッタ低減を実現:FAニュース(1/2 ページ)

パナソニック コネクトは溶接電源融合型ロボット「TAWERS」の次世代コントローラーとして「G4コントローラー」の販売を開始し、同社の豊中事業所(大阪府豊中市)で発表会を行った。月間生産台数は2200台を予定している。

パナソニック コネクトは2023年2月16日、溶接電源融合型ロボット「TAWERS」の次世代コントローラーとして「G4コントローラー」の販売を開始したと発表。同日、同社の豊中事業所(大阪府豊中市)で発表会が行われた。月間生産台数は2200台を予定している。

緻密な加減速制御で空走距離を高速化、サイクルタイムを向上

2010年発売の従来機種「G3コントローラー」からハードウェア、ソフトウェアともに大幅な性能向上を図った。

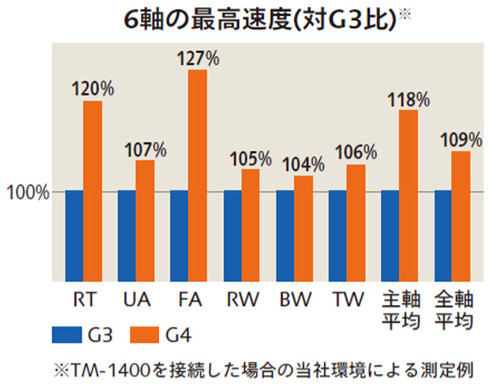

コントローラーの処理能力が向上したことで、ロボットの各軸の加減速制御の改善に成功し、6軸の最高速度が従来機比で最大27%アップした。特に、位置を決める第1軸〜第3軸までの基本3軸が高速化し、次の溶接箇所へ移動するための空走と呼ばれる区間のタクトタイムを短縮した。

パナソニックコネクト 熱加工システム開発総括部 アーク・ロボティクスソリューション開発部 部長の相見圭氏は「これまでできなかった処理ができるようになり、より緻密な加減速制御が可能になった。もともと、ハンド側の3軸は高速に動作できるようになっていたが、次の溶接に移る時に基本3軸がいかに高速に動けるかがタクトタイムの短縮につながる。溶接区間は溶接条件によってほぼ時間は決まってしまう。溶接をしない移動時間が短ければ短いほど生産効率を高めることができる」と話す。

発表会では、G4コントローラーとG3コントローラーによるロボットを使ったタクトタイムの比較実演も行われた。短い溶接を18カ所で行うという想定でそれぞれのロボットが同時に駆動を開始し、G4コントローラーを使用したロボットの方が1.5秒程早く動作を終えることができた。

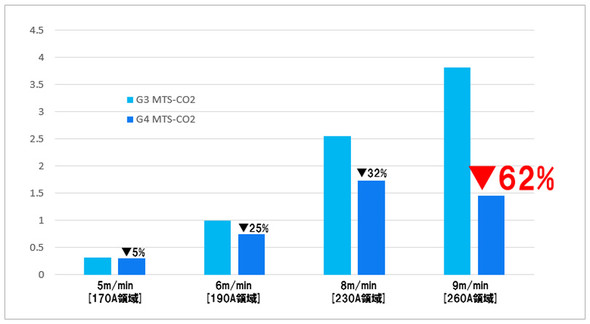

微小短絡を抑制し、スパッタのさらなる低減を実現

溶接中に飛散するスパッタのさらなる抑制も図った。CO2溶接では、高性能な2次スイッチング100kHzインバータ制御を向上させるとともに、同社独自の溶滴を安定化させるスパッタ低減制御技術であるMTS-CO2溶接の方の進化により従来機比で最大60%減と低スパッタ性能を実現した。

「新しい制御技術を用いて、溶接部の溶融池をアークの力でコントロールすることで、スパッタの発生原因の1つである微小短落といわれる状態の発生を抑制し、スパッタの低減を実現した」(相見氏)

行われた実演でもG4コントローラーを使用したロボットによる溶接の方が、G3コントローラーのものに比べてスパッタが少なくなっている様子が確認できた。

Copyright © ITmedia, Inc. All Rights Reserved.