サントリー 京都工場で進む搬送の自動化、缶ラインの作業効率を30%改善:AMRによる搬送自動化

労働力不足が深刻化する中、製造現場ではスマート化による自動化領域の拡大に大きな関心が集まっている。その中で、搬送工程の自動化を進め、作業効率を30%向上させたのがサントリー 京都ビール工場で2022年に新しく稼働した缶の製造ラインだ。同ラインでの搬送自動化の取り組み内容について紹介する。

「やってみなはれ」で積極的に工場の自動化を推進

京都府長岡京市にあるサントリー 京都ビール工場は、この地域に良質の天然水が出ることから、サントリービールの第2の生産拠点として1969年に設立された歴史ある工場だ。現在でも西日本地域における主要工場となっている。歴史を重ねる中でモノづくりについてもさまざまな技術を取り入れ、改善を進めていることが特徴だ。

サントリーには創業者である鳥井信治郎氏の言葉である「やってみなはれ」の精神が定着しており、モノづくりに関しても新たな技術を積極的に採用する風土が醸成されている。その中で現在は、将来的な労働力不足や労働者の働き方の観点から、製造の自動化に積極的に取り組んでおり、先進的な自動製造ラインの構築をさまざまな工程で実現している。

この一環として今回取り組んだのが、缶ラインの新設をきっかけとした搬送自動化だ。2020年からのコロナ禍で“家飲み需要”が増えており缶製品の販売も伸長している。こうした背景から製造ラインの統廃合を行い、より効率的な新たなラインで安定供給を目指した。その中で、搬送作業において旧ラインでは人手作業が数多く残されていたことから、自動化に踏み切ったという流れだ。

搬送作業に目を付けたのは作業量が非常に大きく、人への負荷が大きいからだ。ビールカンパニー 京都ビール工場 エンジニアリング部門の朝岡大地氏は「もともと『やってみなはれ』の精神の下、製造工程の自動化はさまざまな形で行っていました。京都ビール工場は比較的労働者を集めやすい環境にあるものの、今後は環境が厳しくなることが明らかな中、人の負荷の高い作業をできる限り自動化し、少ない人数でより大きな価値を生み出せる仕組みにすることが重要です」と考えを述べる。

こうした考えから、缶ラインでは新たに自律搬送ロボット(AMR)を採用し、搬送の自動化に取り組んだ。「搬送物が出てくる場所と搬送先が複数あり、スペースなどの問題からコンベアなどの固定化した搬送方式では形にできませんでした。そこで、複数の目的地を自由に行き来できるAMRの導入が現実的なものとして浮かびました。AMRは既に京都工場の他の工程でも使っており、それほど抵抗感なく決まりました」とサントリーの朝岡氏は述べている。

抜き取ったケースを自動で検査工程に運ぶ

新設した缶ラインは、1時間で9万本を生産できる能力を有しているが、製造ロット毎に抜き取りによるオフライン検査を行っている。これらの検査工程では、飲料缶1本単位で抜き取る方法と、カートンケース単位で抜き取る方法の2種類が実施されている。

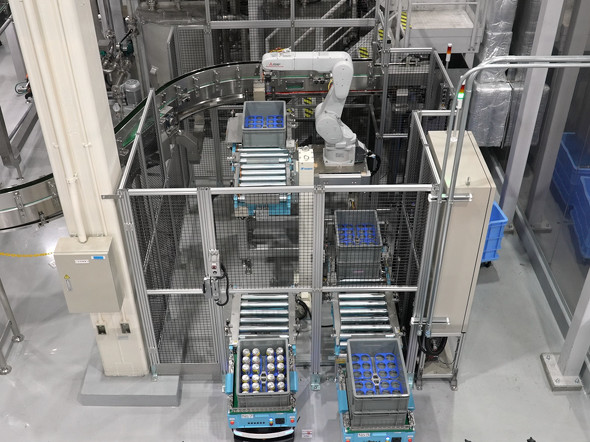

飲料缶1本単位で行う場合は、製造ラインで流れてきた缶の一部をサンプル缶として選別し、ライン上を流れてきたものを多軸ロボットアームがつかんでプラスチックケースに移し替える。そのケースがいっぱいになった時点でAMRが引き取りに向かい、検査工程に運ぶという流れだ。

飲料缶1本ベースで抜き取るケースの搬送ロボットでの受け渡しの様子。左側のレーンで、抜き取っていっぱいになったケースを受け取って検査工程に運ぶ。右側では、検査に受け渡した後、空になったケースを逆に運んできている[クリックで拡大]

一方、カートンケースで抜き取る場合は、コンベアでカートンケースを選別しAMRの引き取りステーションに送る。その情報をAMRが受信し引き取りに向かい、検査工程へと運ぶ。合計7台のAMRが稼働しており、4台分の充電ステーションを交互に使用しながら、連続運転を行っている。AMRがケースを引き取るために、各ステーションでコンベアとの連結などを行うが、そのための位置決めにはビジョンセンサーを使用し、走行軌道誘導を行っている。

また、こうした高度な大量生産を行う工場の中では、製造ラインに影響を与えることなく、効率的に抜き出したサンプル缶やケースを搬送することが求められている。そのため、製造ラインの実行システムやロボットアームの制御システムなど複数のシステムと、AMRの運行システムが緊密に連携して実現したという。

三菱電機システムサービスのノウハウを生かして実現

この搬送システムを、サントリーと協力して構築したのが、三菱電機システムサービスだ。三菱電機システムサービスは、総合エンジニアリング企業として、製造現場から情報システムまでのトータルシステムインテグレーションを展開している。また、三菱電機グループであることから製造現場のシステムインテグレーションに強みを持つことも特徴だ。

今回のシステムについて、三菱電機システムサービス 産業システムセンター副センター長 兼 駆動・ロボットシステム部長の直川秀雄氏は「搬送する製品がもともと決まっており、どこからどこまで運ぶかもほぼ固まっていましたが、搬出する量やタイミングが生産切り替えのタイミングで大きく変化するため、AMRの動線を現場業務に合わせ、どのように運ぶと効率的かを考えて進めました」と述べている。

サントリーでは、製造ラインは新設したものの、既存の建屋を利用しているため、AMRが進みにくい箇所などもあった。その場合は、両社で協力して対策を検討し、床面のうねりや勾配の修正、通路の変更を行うケースなどもあったという。また、AMRはSLAM(Simultaneous Localization and Mapping)機能を利用し、周辺の風景を覚えて、そこから自己位置を推定して走行するため、周辺風景が変わると運行に問題が生まれる可能性がある。そこで、壁面に段ボールを置かないなど、運用面のルールについても共同で作り上げていった。さらに、AMRは無線LANで情報をやりとりしながら稼働するが、ローミングなどその無線通信環境の整備も行った。

他のロボットや製造ラインシステムとの連携にも力を注いだ。同ラインでは約30社の設備メーカーの装置が導入されており、その内10社の設備とAMRとで取り合いが発生し、連携が必要になる。製造ラインの各種機器とAMRが緊密に連携するには、それぞれの機器で使われている信号をそれぞれが理解できるようにし、やりとりできるようにしなければならない。ただ、それぞれの機器で使用されているデータ形式はそれぞれ異なり、1社1社のすり合わせを行う必要があった。こうした交渉を三菱電機システムサービスが行い、それぞれがPLC(Programmable Logic Controller)を通じて、緊密に連携できるシステム構築を実現した。実際に交渉を進めた三菱電機システムサービス 機電部 ロボットシステム課 システムエンジニアの薬師寺竜弥氏は「苦労はしましたが、他の業界での連携の実績をベースに話を進めることができました」と語っている。

これによって実現できたのが「先読みして準備しておく仕組み」だ。飲料缶のケースがいっぱいになる前にAMR側に状況を伝え、いっぱいになって搬送可能になったタイミングに合うようにAMRを引き取りに向かわせることが可能となった。そのため、稼働効率を高めることができ、無駄な待機時間を極力抑えることに成功している。また、全体の稼働情報についても、三菱電機システムサービスの工場向け監視制御システム「SA1-III」で管理できる形とし、稼働の問題などを一元的に把握できるようにしている。

サントリーの朝岡氏は「われわれの手が届かなかった部分まで踏み込んで、しっかり作り込んでいただきました。システムの一部だけでなく全体像を踏まえつつ現場の細かい要望をくみとって形にしてくれたと感じています。また、他の業界の先進的な取り組みも含めて現実的な形で提案してくれている点が助かりました。現場にとって非常に使いやすいシステムだと感じています」と高く評価する。

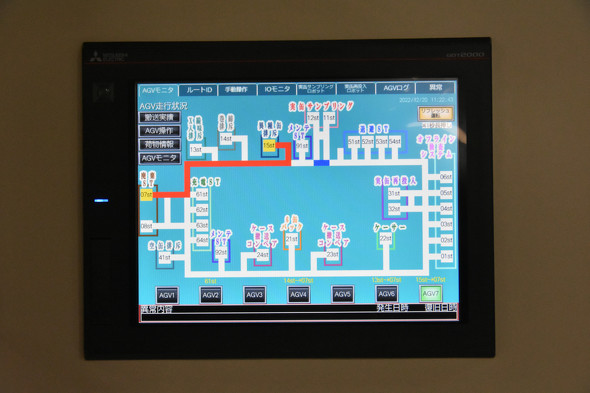

例えば、現場の要望を受けてきめ細かく対応したものの1つとしてHMI(Human Machine Interface)がある。現場の各設備に設置されたHMIでAMRが走行しているコースを表示してほしいという要望を受け、システム設計を行い表示できるようにした。「基本的にはHMIは機器や設備の情報を集約して表示する場合が多く動体の表示はあまり行わないため難しいところもありましたが、どの情報を使えば現在位置が把握できるかを考え、分かりやすく表示できるようにしました」と薬師寺氏は述べている。

この他、今回のシステムでは、データを集めることでAMRのバッテリー交換時期を示すなど、保全データの活用なども行っている。三菱電機システムサービスの直川氏は「これまでに食品だけでなくさまざまな業種でシステム導入を行ってきた経験があり、その知見を生かすことができました。サントリーさんも運用面や情報共有面なども含めてよい関係が構築でき、よい形でプロジェクトが進められました」と手応えについて語っている。

さらなる自動化とデータソリューションの展開

サントリーでは、今回得られたノウハウを積極的に水平展開していく方針だ。サントリーの朝岡氏は「搬送自動化の知見については汎用的に使えるものだと捉えています。今回は缶のラインでしたが、ペットボトルや紙パック、ビン製品まで幅広く生産している工場があり、そうした他の生産ラインでも適応できないかを検討していきたいと考えています」と意欲を見せる。

また、サントリーでは単純作業は徹底的に自動化する方針から、従来は難しかった領域の自動化に積極的に取り組む。「物流や原料処理などを含めて、最終的には人の手をかけずに生産できる形が究極です。まだ既存技術では難しいところも数多く残されているため、これらの課題を解決するために各工場からメンバーを集めて開発する取り組みも進めていきます」(朝岡氏)。

一方、三菱電機システムサービスでは、AMR導入の負荷を下げるために仮想空間でのシミュレーションなどを取り入れていく。「AMRでは実際のスペースを確保して試験走行を行うことが難しい場合もよくあります。特に食品などクリーン環境が要求される場合は、実機による試験走行の機会を少なくして本番で使えるようにすることが望ましいと考えています。その点でもシミュレーションの手法を確立することで、よりAMRを導入しやすくなります」と三菱電機システムサービスの直川氏は語る。

さらに、今後については得られたデータを活用したサービスソリューションの展開にも注力する方針だ。「搬送工程のように複数工程を結ぶ仕組みを構築するためには、複数のシステム連携やデータ連携などが必要になります。こうした複数システムのデータを生かすことで実現できる価値が今後はさらに広がると見ています。リモートエンジニアリングを活用した状況把握や予知保全など、データを生かしたサービスソリューションの構築にも力を入れていきます」と直川氏は今後の方針を示している。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

関連リンク

提供:三菱電機システムサービス株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年4月30日