メカ設計者でも知っておきたい! CAMを使った加工プログラムの作成方法:デジタルエンジニアの重要性と育成のコツ(6)(2/3 ページ)

現代のモノづくりにおいて、3D CADやCAE、CAM、3Dプリンタや3Dスキャナーといったデジタル技術の活用は欠かせない。だが、これらを単に使いこなしているだけではデジタル技術を活用した“真の価値”は発揮できない。必要なのは、デジタル技術を活用し、QCDの向上を図り、安全で魅力ある製品を創り出せる「デジタルエンジニア」の存在だ。連載第6回では「CAMを使った加工プログラムの作成方法」について解説する。

(2)ツールパス作成

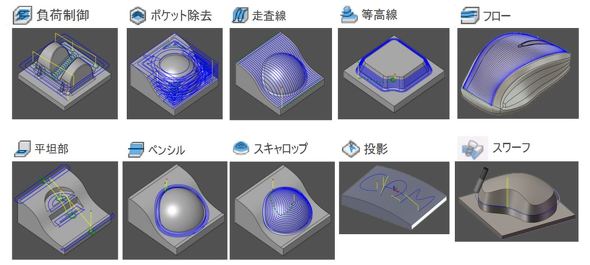

ツールパスとは切削工具の経路のことです。「CL(Cutter Location:カッターロケーション)データ」とも呼ばれます。Fusion 360では、ツールパスが、「2D」「3D」「ドリル」「複合軸」に大きく分類されます。穴開け加工は「ドリル」、曲面加工は「3D」、曲面以外の形状は「2D」を使用します。さらに4軸、5軸加工の場合には「複合軸」を使用します。

ツールパスにはさまざまな種類があり、急斜面を加工するのが得意なものや、緩斜面、平たん部を加工するのが得意なものなど、加工対象の形状に合わせて最適なものを選択していきます。

加工の順序に関しては、全体的に材料を削り取る「荒取り(粗取り)」から、「再荒取り」「中仕上げ」といった形で徐々に完成形に近づけていき、最終的に「仕上げ」を行います。

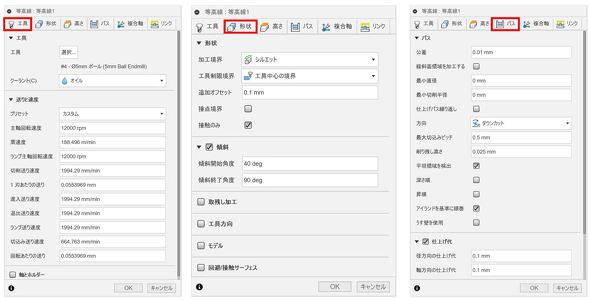

荒取りでは、できるだけ多くの材料を除去したいため、なるべく太い工具を使って削ります。細い工具は負荷がかかると曲がりやすく、折れやすいためです。ただし、太い工具を使用すると、細かいところに工具が入らないため、再荒取りとして少し細い工具でなるべく最終製品に近い形で削っていく必要があります。材質などにもよりますが、一般的には0.2〜0.5mm程度残して削ります。この残し量を「取り残し量」や「仕上げ代」と呼び、側面取り残し量と底面取り残し量を別々に設定できます。

最終的な仕上げでは、細かい部分にも工具が入る必要があるため、細い工具で加工します。細い工具を使うということは、負荷がかかるとすぐ折れてしまうことになりますので、直径1mm以下の工具を使うような場合は、なるべく取り残しを均一にしておく必要があります。そのため、最終仕上げの前に、中仕上げという形で材料をならしておくこともあります。

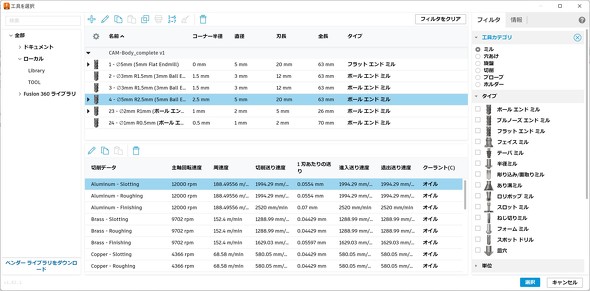

ツールパスの作成画面では、工具の設定を行います。直径や刃長、刃数などさまざまある工具の種類の中から適切な工具を選択していきます。次に、工具の回転数や切削速度、切り込み量などを設定し、加工範囲や進入/退出動作の設定などを入力することでツールパスが生成されます。

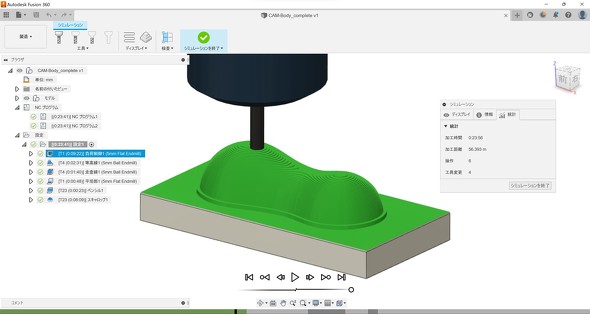

(3)シミュレーション

設定した条件に合わせてツールパスの生成を行ったら、目安となる加工時間の確認、工具の動きや干渉、加工状態をアニメーションなどで確認します。問題がある場合は、ツールパスの編集作業を行います。

(4)ポスト処理

ポスト処理では、CAMデータを工作機械に適したNCデータへ変換します。Fusion 360をはじめとするCAMソフトウェアは、さまざまな工作機械に汎用(はんよう)的に対応するために、ツールパスデータ(工具経路)をCAMごとの独自の形式で保持しています。

一方、工作機械には「制御機」と呼ばれる、NCデータを読み取って機械を動作させるコントローラーが付属しています。代表的な制御機が幾つかあり、制御機によってNCデータの記述方法が大きく異なります。作成したCAMのデータを、各制御機用にカスタマイズされたポストプロセッサを通して変換することで、各制御機に適したNCデータを生成します。

以上で、CAMを利用したNCデータの作成工程は完了となります。後は工作機械にNCデータを読み込み、工具や材料のセットを行い、加工を開始します。

Copyright © ITmedia, Inc. All Rights Reserved.