金属3Dプリンタが日本製造業にもたらす影響とは、最新動向と今後の展望:JIMTOF2022(2/3 ページ)

2022年11月8〜13日まで東京ビッグサイトで開催された「第31回 日本国際工作機械見本市(JIMTOF 2022)」において、近畿大学次世代基盤技術研究所 技術研究組合 次世代3D積層造形技術総合開発機構(TRAFAM)の京極秀樹氏が「金属積層造形技術の最新動向と今後の展開」をテーマに講演を行った。

世界と乖離する日本の金属3Dプリンタに対する意識

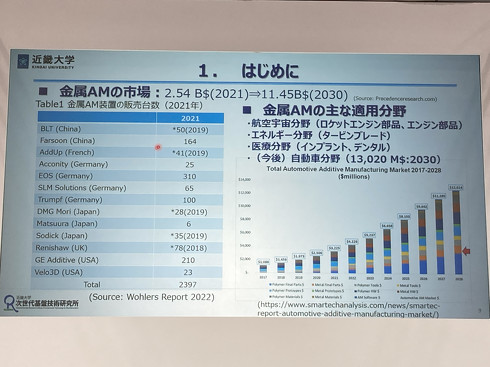

2021年における世界の金属AM装置の販売台数は合計約2400台で、金属AM装置の市場規模は25.4億ドル(約3520億円)だ。これが2030年には約110.45億ドル(1兆5320億円)に拡大するといわれている。

しかし、現在の金属AMの主な適用分野は航空宇宙分野、エネルギー分野、医療分野となっており、日本におけるこれらの市場規模はそれほど大きくなく、日本で金属AM装置が普及しない一因になっている。ただ今後は日本が得意な自動車分野においても、徐々に動きがあるのではないかと予想されている。

一方で、AMに対する意識について、米ヒューレット・パッカードの2020年の報告書によれば、欧米を中心とした諸外国に比べて日本は採用への意欲が非常に低い。

例えば、「デジタルマニュファクチャリングは経済成長をもたらす」という点については、世界、日本共に重要であるとの共通認識があるが、「3Dプリンティングは企業の成長に大きな影響を与えるか」については、グローバルは59%、日本は43%、「マスカスタマイズレーションを促進し、ビジネスに応用できるか」については、グローバルが91%に対して日本が76%と大きな差がある。

また、人材育成の必要性についても、グローバルでは64%、日本は47%と低い。この理由について京極氏は、AMを必要とする突出分野がないことからキラーアプリケーションがいまだ存在せず、ビジネスモデルの構築ができないのではないかと推察。その状況を踏まえながらも「しかし世界はどんどん動いている。現在のままでは日本製品の高機能化への遅れ、ひいては日本のモノづくりの衰退を引き起こすということになりかねない」と警鐘を鳴らした。

この状況の打開策としては、欧米諸国で実施されているような、中小企業を含むユーザー、装置メーカー、材料メーカーや研究機関とのコラボレーションプログラムを多く立ち上げ、キラーアプリケーションを多く生み出すことが重要だ。また、研究拠点の整備やSTEAM教育を含む人材育成、鋳造、鍛造などの素形材産業の技術者減少への対応とサプライチェーンの再構築も必要となる。

主流となっている4つの金属3Dプリンタの開発動向

続けて京極氏は、現在主流となっているパウダーベッドフュージョン(粉末床溶融結合、Powder Bed Fusion、PBF)、指向性エネルギー堆積(Directed Energy Deposition、DED)、バインダージェット(Binder Jetting、BJT) 、材料押出(Material Extrusion、MEX)について、それぞれの特徴や開発動向を紹介した。

PBF装置については、レーザのパウダーベッド方式の装置は航空宇宙分野で使われることから大型化がトレンドになっており、高速な造形が必要となるためマルチレーザ化が進んでいる。また、モジュール化や将来的にスマートファクトリーを実現していくためのシステム化なども進行中だ。

他方、電子ビームのパウダーベッド方式は、さらなる高精度化や高機能化が進んでいる。従来は米GE Additiveの装置が寡占状態だったが、TRAFAMの中でも三菱電機や日本電子が装置を開発しており、海外企業も電子ビームの装置を開発している。

DED装置に関しては、従来はレーザを照射しながら粉末を噴出して造形をするものがほとんどだったが、最近はレーザとワイヤの組み合わせも登場している。日本でも三菱電機やニコンがワイヤレーザ金属3Dプリンタを開発している。

DED装置の中でも現在トレンドとなっている「WAAM(Wire Arc Additive Manufacturing)方式」について京極氏は「肉盛り加工」であると説明した上で「日本ではなんとなく受け入れ難いかもしれないが、大きなワークを作る際に、現在は材料の塊の90%を削って捨てている状況にある。やはり必要なところだけ増強して加工する方が、SDGsという視点からもエネルギー的に無駄がない」とメリットを説明した。

BJT方式とMEX方式について京極氏は「溶かして固める方式のPBF、DEDとは決定的に異なり、BJTとMEXは焼結技術である」と強調した。BJTは大量生産向きであることが特徴で、2018年に独フォルクスワーゲンと英GKN、米ヒューレッドパッカードが共同して、BJT方式で作成した部品を自動車に用いると発表したことで注目を集めた。造形体の密度は金属粉末射出成型法(Metal Injection Molding、MIM)の造形体とほぼ同等であり、かつMINと比べて金型不要なところがメリットとして挙げられる。

一方で、BJT方式の場合は中の粉末を抜くことができないので、中空の造形体ができない。加えて、焼結が必要なため加熱炉が必要であり、脱バインダや加熱炉などプロセスにおいてノウハウが求められるというハードルの高さもある。

MEX装置については、樹脂の3Dプリンタ感覚で使用でき、装置が安価で導入しやすいというメリットがある。BJTとは異なり、粉末床を必要としない。BJTと比較して微細な形状は作成しにくいが、ラティス構造などの内部構造の作成は可能だ。

大量生産向きではないが、装置も安価で導入しやすい。Markforged、Desktop Metalなどいずれも米国のメーカーが主な装置メーカーとなっているが、日本でもSlab(エス.ラボ)がノズル方式で樹脂ペレットを造形材料とするMEX方式の3Dプリンタを開発した。

これらのさまざまなAM装置の登場を踏まえ、京極氏は今後金属AM装置の導入を検討する企業に対し、「装置はそれぞれ形状や機構が全く異なり、得意、不得意がある。そのため、装置の特徴を知って、自社製品の形状と装置を対応させることが大事だ」とアドバイス。「装置により対応する製品が違うため、どの自社製品を金属AM装置で作るのかをよく計画しないと失敗することが多い。特にこれらの装置は1億円以上と高額のため、その点に注意してほしい」と呼びかけた。

Copyright © ITmedia, Inc. All Rights Reserved.