ローコード開発で工場の現場DXを推進する花王、「Power Platform」を活用:製造ITニュース(2/2 ページ)

日本マイクロソフトは、同社の統合型ローコード開発プラットフォーム「Microsoft Power Platform」の最新機能を説明するとともに、花王 和歌山工場の製造現場における活用事例を紹介した。

花王の和歌山工場が開発した「点検記録電子化」と「原材料管理」のアプリ

会見では、化粧品や日用品などを手掛ける花王の和歌山工場におけるPower Platformの活用事例が紹介された。

花王は製造業の柱であるモノづくりの改革に向けて、これまでの延長上でない生産性の向上、人への依存と負荷を低減し、人らしい知恵創造(働きがいの実現)を目指して「スマートSCM」と呼ぶ施策を推進している。スマートSCMでは、ユーザーとサプライヤーの間にある工場やロジ拠点をつないで円滑なサプライチェーンの実現を目指す他、作業支援、運転支援、計画支援、環境支援などでデジタル技術を積極的に導入し、省人化や生産の安定化、環境変化への柔軟な対応などを可能にするための取り組みも重視している。

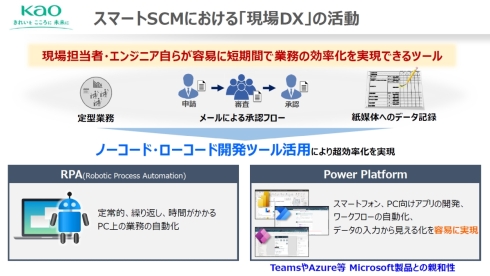

その中でも、Power Platformは現場DXを推進する重要な技術要素の一つに位置付けられているのだ。花王 SCM部門 技術開発センター 先端技術グループ(情報システム)の竹本滋紀氏は「現場担当者やエンジニア自らが容易に短期間で業務の効率化を実現できるツールとしてノーコード/ローコード開発ツールに注目していた。当社は、Microsoft 365を採用している関係でPower Appsの基本機能を無償で使えることもあり、実際に自分の手でスマートフォンアプリ開発をしたところ数十分で作成できた。このときに直感的に『これしかない』と思い、Power Platformの活用を決めた」と説明する。

実際に、現場DXでは、PC上で行う定型業務の自動化はRPA(Robotic Process Automation)を、スマートフォンやPC向けのアプリ開発、ワークフローの自動化、データ入力からの見える化などの用途でPower Platformを用いている。コラボレーションツール「Microsoft Teams」やAzureなどのマイクロソフト製品との親和性が高いことも評価のポイントになった。

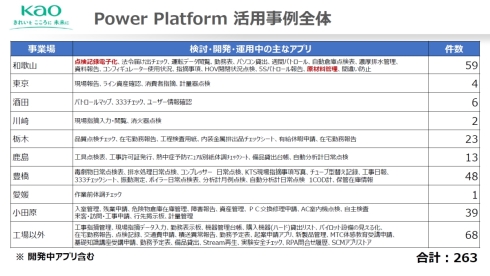

2021年からPower Platformを導入し、国内10工場を中心に263のアプリを開発したという(開発中アプリも含む)。最もアプリ開発が活発だったのが、日用品/ケミカルの西日本経拠点となっている和歌山工場で、全体の22%に当たる59のアプリを開発している。会見ではこれらの中から「点検記録電子化」と「原材料管理」の事例を取り上げた。

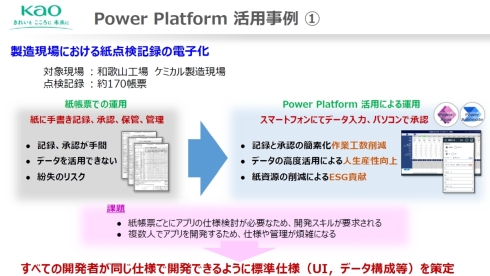

「点検記録電子化」では、これまで紙ベースで行っていたケミカル製造現場の点検記録を電子化するためのアプリを開発した。紙帳票での運用は、記録や承認に手間が掛かるだけでなく、データとしての活用ができない上に、紛失のリスクもあった。約170もの紙帳票で行っていた点検記録を、スマートフォンでデータ入力し、PCで承認するアプリを開発することで、記録や承認の作業工数削減、データ活用による人の生産性向上、紙資源の削減いよる環境貢献などを実現できたという。「ただし、紙帳票ごとに仕様検討が必要であり、それぞれに対応するにはPower Platformであっても一定以上の開発スキルは必要になる。また、複数人でアプリ開発をするため仕様や管理が煩雑になるという課題もあった。そこで、全ての開発者が同じ仕様で開発できるように、UIやデータ構成などの標準仕様となるテンプレートを用意して対応した」(竹本氏)という。

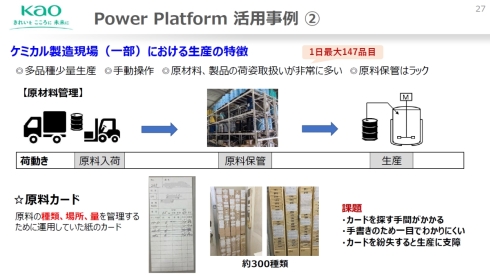

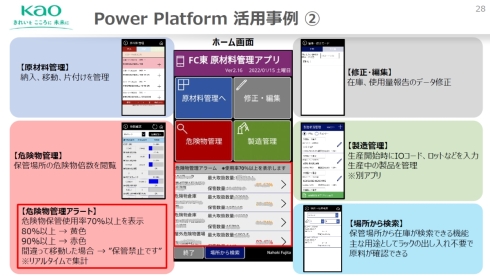

「原材料管理」では、多品種少量生産となっている一部のケミカル製造現場における原材料や荷姿の取り扱いが非常に多い(1日最大147品目)という課題を解決するためのスマートフォンアプリを開発した。これらの原材料や荷姿は、原料の種類、場所、量を紙ベースで記録した原料カードによって管理されていた。原料カードは約300種類に上り、カードを探す手間が掛かるとともに、手書きのため一目で内容が分かりにくく、カードを紛失すると生産に支障を来すという課題があった。

この原料カードによる管理を開発したアプリによる管理に移行し、これまでに業務時間に換算して約480時間の効率化の成果が得られているという。加えて、これまでできていなかった危険物管理の機能を新たに追加することができた。

竹本氏は「年に2回開催している情報交換会には約300人が参加するなど、現場の従業員にも一定の興味を持ってもらえていると思う。開発者向けの社内情報提供サイトを用意して、セミナー動画を公開するなど組織的なバックアップも行っている。開発したアプリを社内で共有するためのSCMアプリストアも用意しており、目的が合えばそのまま流用したり、追加開発したりできるようになっている。これまでは、無償版のPower Appsの範囲内での開発が多かったが、今後は有償版の機能を活用する場面も出てくるのではないか。国内工場だけでなく、海外工場への展開も進めたい」と述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

現場も機械も「新しいことをやるには何を捨てるか」、花王の考え方

現場も機械も「新しいことをやるには何を捨てるか」、花王の考え方

B&Rはオンラインイベント「B&R JAPAN Digital Innovation Day 2021」を開催。本稿ではその中で「イノベーション」をテーマに行われたB&R(日本法人)代表取締役の小野雅史氏と花王 技術開発センター 先端技術グループ 部長の小林英男氏による対談を紹介する。 LIXILがノーコード開発で目指す「デジタルの民主化」、9カ月で680のアプリが稼働

LIXILがノーコード開発で目指す「デジタルの民主化」、9カ月で680のアプリが稼働

グーグル・クラウド・ジャパンがノーコード開発環境「AppSheet」の事業展開について説明。会見にはLIXIL 常務役員 デジタル部門 システム開発運用統括部 リーダーの岩崎磨氏が登壇し、2021年10月に社内導入を始めてから1年弱での成果を紹介した。 ローコード開発で16年の実績を持つMendixが語る、DXがうまくいかない3つの理由

ローコード開発で16年の実績を持つMendixが語る、DXがうまくいかない3つの理由

ローコードアプリケーション開発プラットフォームを展開するオランダのMendixは2022年6月9日、記者説明会を開催し、ローコード開発の現状と日本でのビジネス展開をについて紹介した。 ローコード開発が、環境変化に対応しやすく陳腐化しにくい基幹システムを作る

ローコード開発が、環境変化に対応しやすく陳腐化しにくい基幹システムを作る

製造業でも多くの関心が寄せられている「DX」。本連載では、DX基盤を構築したその先で、具体的に「何が実現できるのか」を紹介する。最終回のテーマは「ビジネス環境への対応」だ。現場ニーズに即しつつ、ソースコードに極力手を加えずに基幹システムの追加機能を開発する上で、「ローコード開発」の意義に注目したい。 進む製造業のDX、ソニー、リコー、コマツ産機、旭化成の取り組み

進む製造業のDX、ソニー、リコー、コマツ産機、旭化成の取り組み

日本マイクロソフトは2022年3月15日、製造業のDX(デジタルトランスフォーメーション)支援への取り組みを説明すると共に、ソニーやリコー、コマツ産機、旭化成と共同で取り組むDXの事例を紹介した。 「DXはマイクロソフトの戦略そのもの」、日本MSが経営方針を説明

「DXはマイクロソフトの戦略そのもの」、日本MSが経営方針を説明

日本マイクロソフトは、オンラインで会見を開き、同社 社長の吉田仁志氏が2024年度までの中計経営戦略を説明した。新型コロナウイルス感染症の影響もあって社会全体で機運が高まりつつあるDX(デジタルトランスフォーメーション)を、政府・自治体向けと、物流、製造業、小売、中堅中小などの企業向けを軸に推進していく方針を明らかにした。