連載

【実例】現場の声から治具が出来上がるまで(その2):製造現場の地味な要!? 治具設計の舞台裏(3)(3/4 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第3回では、前回に引き続き、「現場の困りごと相談」から始まる治具製作の実例を取り上げる。

※本記事はアフィリエイトプログラムによる収益を得ています

いよいよ組み立て! 無事仕様通りに完成なるか!?

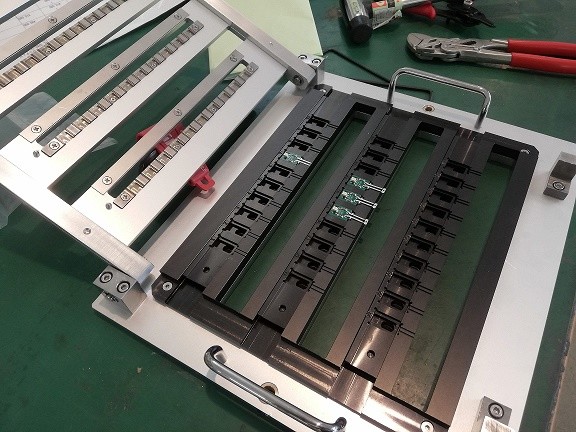

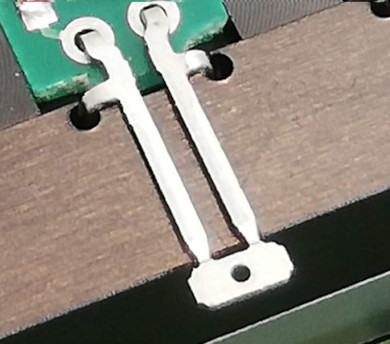

その後、3週間ほどで全ての部品がそろったので、いよいよ組み立てていきます。ボトムプレートは治具のベースとなる部分で、自動機への脱着と移動用のハンドルを付けています。一列に空いている複数の長穴は、はんだ付け後に基板を取り出すためのピンが入る穴です。トッププレートは治具にセットした基板と端子を上から押さえる役割があります。端子は平板で押さえ、基板は搭載部品を避けて、左右の板端を1mm押さえるようにしています。

ボトムプレートの上に、基板と端子をセットする部品を組み付けていきます。ここで、基板の位置とトッププレート裏面の基板押さえの位置がずれていたら、もう全てが台無しになります。しかし、そこは事前にアセンブリデータでしつこく確認済みなので、問題ないはずです。

実際に、組み上がった治具に基板と端子を置いてみると、計画通りのクリアランスに基板も端子もちょうどよく収まり、ガタつくことなく、きつくもなく、いい感じに固定できました。

Copyright © ITmedia, Inc. All Rights Reserved.