インバーターの損失を30%低減しながら体積は半分、日立がEV向けに新技術:電動化

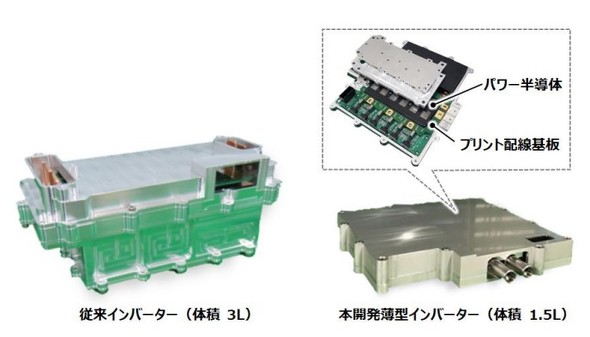

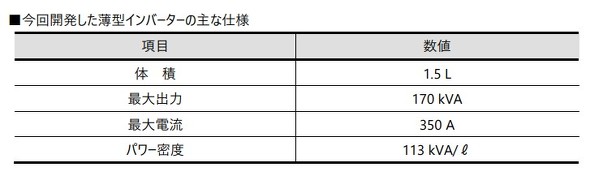

日立製作所と日立Astemo(アステモ)は2022年5月24日、EV(電気自動車)向けに省エネと小型化を両立した薄型インバーターを実現する基本技術を開発したと発表した。パワー半導体をプリント配線基板と一体化して集積することで電力配線を簡素化し、スイッチ動作によるエネルギー損失を同社従来品(100kWクラス)から30%低減するとともに、従来比50%の小型化を実現した。

日立製作所と日立Astemo(アステモ)は2022年5月24日、EV(電気自動車)向けに省エネと小型化を両立した薄型インバーターを実現する基本技術を開発したと発表した。パワー半導体をプリント配線基板と一体化して集積することで電力配線を簡素化し、スイッチ動作によるエネルギー損失を同社従来品(100kWクラス)から30%低減するとともに、従来比50%の小型化を実現した。

さらに、パワー半導体の電力配線の溶接工程を不要とするなど、部品点数や組み立てに必要な工程を削減し、インバーターの生産工程を含めたライフサイクルでのCO2排出削減に貢献するとしている。従来の構造のインバーターでは、EVで扱う電流が増大した場合にパワー半導体や周辺部品を大型化する必要があり、エネルギー損失の増加や組み立て工程の複雑化が課題となっていた。

従来の構造では、パワー半導体とインバーター回路部品を別々に組み立て、配線で接続する必要があった。そのため、インバーター全体が複雑な構造となり、エネルギー損失の低減やインバーターの小型化が難しかった。今回開発した基本技術では、インバーター回路部品を組み込んだプリント配線基板上にパワー半導体を一体化して集積することで、発熱の問題を回避できるようにした。配線を簡素化して、交流回路の配線に誘導される電圧の大きさを左右するインダクタンスを低減できるため、エネルギー損失を大幅に改善することが可能になった。

また、従来のインバーターでは、パワー半導体に大電流を供給するバスバーが多用されており、溶接などの接続作業が必要だった。そのため、部品点数や組み立てに必要な工程が多く、生産効率の向上が課題となっていた。開発した基本技術では、パワー半導体と回路部品を薄型のプリント配線基板上に実装し、バスバーを省略できるようにした。溶接など生産工程でのエネルギー消費を低減し、ライフサイクルでのCO2排出を削減する。

開発した基本技術の実用化に向けた取り組みを加速し、EVの急速充電システム、送電システムなど幅広い用途で薄型インバーター技術を提供していく考えだ。薄型インバーターは「人とくるまのテクノロジー展 2022 YOKOHAMA」(2022年5月25〜27日、パシフィコ横浜)で展示する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

都市型モータースポーツ「フォーミュラE」、アウディBMWの撤退から見える転換点とは

都市型モータースポーツ「フォーミュラE」、アウディBMWの撤退から見える転換点とは

自動車産業が直面する電動化のうねりはモータースポーツにも押し寄せている。F1は運動エネルギーと排気エネルギーを回収するエネルギー回生システム「ERS(Energy Recovery System」を搭載、世界耐久選手権(WEC)の最上位クラスではハイブリッドシステムを採用する。レーシングカーの電動化も市販車と同様に確実に進んでいる状況だ。 デンソーに続きルネサスも車載用パワー半導体を国内生産、投資額は900億円

デンソーに続きルネサスも車載用パワー半導体を国内生産、投資額は900億円

ルネサス エレクトロニクスは2022年5月17日、2014年10月に閉鎖した甲府工場(山梨県甲斐市)に900億円の設備投資を行い、2024年からIGBTやパワーMOSFETを生産すると発表した。EV(電気自動車)など電動化で需要が急拡大することに対応して、パワー半導体の生産能力を強化する。 デンソーが2023年上期から車載用パワー半導体を国内生産、UMCとの協業で

デンソーが2023年上期から車載用パワー半導体を国内生産、UMCとの協業で

デンソーは2022年4月26日、半導体ファウンドリー大手のユナイテッド・マイクロエレクトロニクス・コーポレーション(UMC)の日本法人であるユナイテッド・セミコンダクター・ジャパン(USJC)と協業し、車載用パワー半導体を生産すると発表した。車載半導体の需要拡大に対応する。 トヨタのEV「bZ4X」に貢献したアイシンとBluE Nexusの技術

トヨタのEV「bZ4X」に貢献したアイシンとBluE Nexusの技術

アイシンは2022年4月13日、トヨタ自動車の新型EV(電気自動車)「bZ4X」に採用された製品を発表した。 デンソーの電動化製品が「bZ4X」と「ソルテラ」に採用、走行中除霜などで世界初

デンソーの電動化製品が「bZ4X」と「ソルテラ」に採用、走行中除霜などで世界初

デンソーが新型EVであるトヨタ自動車の「bZ4X」とSUBARUの「ソルテラ」に採用された電動化製品について説明。新開発品としては、電流センサー、充電/電力変換/電力分配の各機能を集約したESU、大気中の熱をエアコンの熱源とする高効率エコヒートポンプシステム、乗員の膝元を暖める輻射ヒーターが採用された。 日立グループがEV向けインホイールモーター、小型軽量化でパワー密度2.5kW/kg達成

日立グループがEV向けインホイールモーター、小型軽量化でパワー密度2.5kW/kg達成

日立製作所と日立Astemo(アステモ)は2021年9月30日、ホイール内部にモーターとインバーター、ブレーキを収めたダイレクト駆動システム「Direct Electrified Wheel」を開発したと発表した。日立グループの鉄道やエレベーターなどモビリティ分野における技術開発や製品化の実績を生かし、小型軽量化を図った。