生産性の高い機械設備を維持していくための「保全組織」とその業務とは:生産性向上のもう一つのキモは、設備管理の徹底にあり(4)(2/4 ページ)

工場の自動化が進む中でより重要性を増している「設備管理」について解説する本連載。第4回は、設備保全のための「保全組織」とその業務内容について解説する。

2.保全の業務

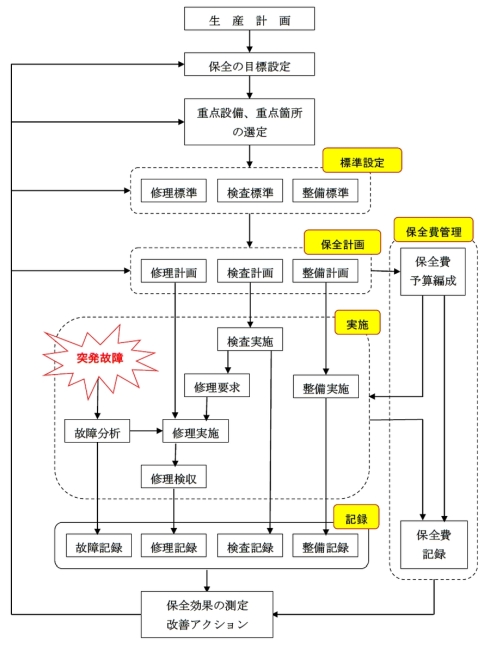

図1に「設備保全システムの概要」を示しました。また、この保全部門の業務を大きく分けると、「検査」「修理」「技術」「管理」の業務に分けることができます。

- 検査:日常点検、定期点検、巡回点検、精度検査、故障分析、保全提案

- 修理:給油、整備、分解組立、現場修理、部品の取り換えおよび修理

- 技術:整備標準や検査標準および修理標準などの作成、技術手順の改善、設備の更新計画

- 管理:検査や修理の手順管理、日程管理、余力管理、記録および報告書の作成、制度手続の作成、予算統制、購買請求、材料部品の管理、工事外注の管理

保全業務の概略は以上の通りですが、次に、これらの業務の詳細について説明します。

2.1 検査

「検査」の主な業務には、以下の項目があります。

- 日常点検:機械設備の日常の補修、清掃、点検結果の監査など

- 定期点検:毎月または毎週ごとに行う定期点検や巡回点検

- 精度検査:主として、工作機械などについて必要に応じて行う精度検査

- 保全提案:点検結果や検査結果に基づく故障原因の分析や報告および保全に関する提案

- 受入検査:保全作業の完成検査、新規の設備投資に伴う機械設備の受入検査

設備保全を実施する場合に重要なことは、機械設備類の現状把握を行うことです。設備がどのような状態で稼働しているのか、機能や構成部品類の劣化状態はどのような状況なのかなどを把握するため、日常点検、定期点検、巡回点検により調査して、その記録に基づいて修理計画を立案します。

「検査」は、その設備が修理限界に達しているのかどうかを発見し、最も経済的に修理を行う時期を決定しなければなりませんので、専門の機械設備の検査員による特別の検査を必要とする場合も当然ながらありますが、一般的に、検査は特に経験を積んだ造詣の深い、技術力の優れたベテラン検査員により行われます。

検査周期を決めることは難しい問題ですが、劣化曲線や故障統計などの統計資料、経験者の意見などを参考にして暫定的に検査周期を求めておいて、実績によって徐々に修正していくようにする方法が多く行われます。

検査に際しては、検査作業標準書に沿って行われ、結果は検査記録表に記載しておくようにしなければなりません。“記録”はできるだけ簡単な記号で表現します。また、検査記録表に対象設備が滅却されるまで保存されるように、あらかじめシッカリしたルールを決めておくことが肝要です。

Copyright © ITmedia, Inc. All Rights Reserved.