多品種少量生産への対応に向けて治具の製作も3Dプリンタで!:3Dプリンタ活用(3/3 ページ)

ストラタシス・ジャパンは、オンラインセミナー「設計製造に『軽量・堅牢』を簡単に取り入れる! 先進的な設計製造ツール『nTopology』でアディティブ・マニュファクチャリング設計(治具編)を学ぼう!」を開催。AM技術に関する豊富な経験と知識を持つ山一ハガネが、nTopologyを活用したAMによる治具の設計・製作プロセスと、そのアプローチについて紹介した。

3Dプリント製治具/固定具に必要な設計作業を自動化

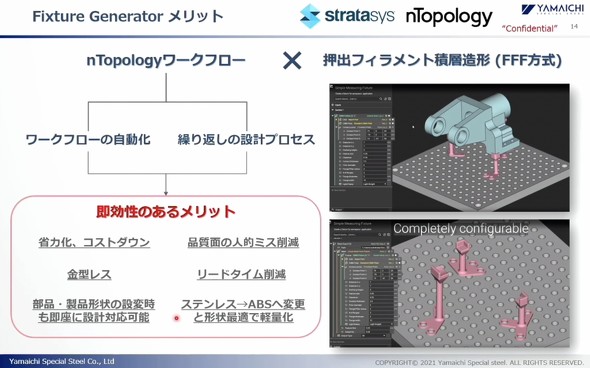

AM技術を活用した治具の設計・製作の具体的なアプローチに関しては、Stratasys(ストラタシス)のFDM(熱溶解積層)方式3Dプリンタと、nTopologyの設計自動化機能を組み合わせた「Fixture Generator」を提案する。

Fixture Generatorは、3Dプリント製治具/固定具に必要な設計作業を自動化するもので、省力化やコストダウン、金型レス、リードタイム短縮、人的ミス削減、設計変更への即時対応、樹脂および形状最適化による軽量化など、従来の治具設計・製作の課題を解決するとともに、即効性のあるメリットをもたらすソリューションとして展開している。

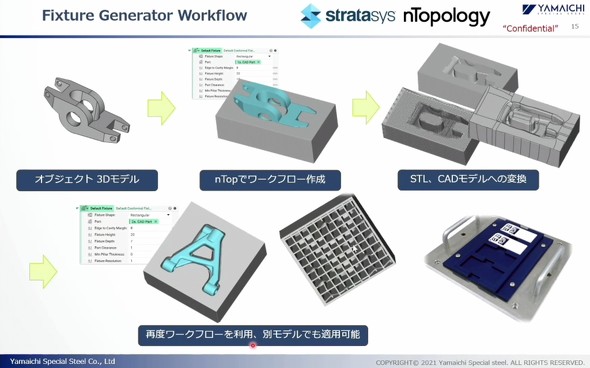

Fixture Generatorを用いた治具設計・製作の流れとしては、3D CADで作成した部品(A)の3DモデルをnTopologyに取り込み、ここで3Dプリントを前提とする治具製作に必要な設計条件などを設定してワークフローを構築し、それを適用して生成した部品(A)の治具形状をSTLやCADモデルとして書き出し、3Dプリンタへ送って造形する。続けて、新たに部品(B)の治具を作る際には、同じく部品(B)の3DモデルをnTopologyに取り込み、先ほどのワークフローを再度適用して、部品(B)の治具形状を作り出す……といったサイクルで、多品種少量生産にマッチした治具の設計・製作が行える。

さらにセミナーでは応用編として、Fixture Generatorにリバースエンジニアリングを掛け合わせた活用方法も紹介。nTopologyは高い互換性を有しているため、さまざまな3Dスキャンデータを取り込むことが可能で、Implicit modelingの形式に変換し、ジオメトリの修正が容易に行える。ここに、Fixture Generatorのフローを適用すれば、3Dスキャンした部品形状から瞬時に治具を設計・製作したり、テクスチャリング処理やラティス構造を適用して新たな付加価値を与えた上で、CADや解析モデルとして書き出したり、そのまま3Dプリントしたりすることができる。

AM活用効果は製品開発フロー全体で捉えて考えるべき

ストラタシス・ジャパンの竹内氏は、同社が展開する樹脂3Dプリンタの豊富なラインアップや、それらがさまざまな産業領域で活用されている点に触れつつ、製造プロセス全体における設計、エンジニアリング、製造補助、生産といった各プロセスを網羅するテクノロジーを有し、最適な3Dプリンタを提案できる強みをアピールした。

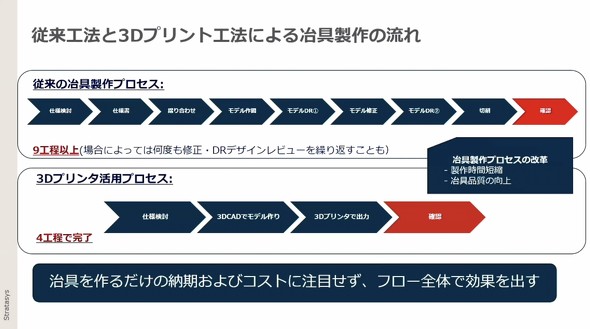

また、竹内氏は今回のテーマであるAM技術を活用した治具の設計・製作のメリットについて、従来の切削加工を用いた治具製作プロセスと比較して次のように説明する。

「従来のCNCを用いた外注での治具製作の場合、仕様書を作成したり、打ち合わせを実施したりなどを含め、通常で9工程以上かかっていた。これに対し、3Dプリンタを活用した内製による治具製作であれば、仕様を決めて3Dモデルさえ作ってしまえば、すぐに3Dプリントしてものが手に入る。最短4工程で治具製作が完了する」(竹内氏)。もちろん、設計変更によって治具の変更が生じても3Dプリンタであれば即日対応することも可能だ。

同時に「3Dプリントで製作した治具は(コストが)高い」という考え方に対して、竹内氏は「治具を作るだけの納期やコストだけで考えるのではなく、製品開発におけるフロー全体で考えて、リードタイム短縮やコスト削減効果を捉えるべきだ」と強調する。

さらに、装置としての扱いについても、3DプリンタはCNCと比較して「簡単なプログラムで使いやすい」「専任のエンジニアが不要」といった手軽さがあり、製造過程における人的作業時間も圧倒的に少なくて済むという。

実際に、同社が試算したところ、人が関与する作業時間を約76%削減でき、その削減できた時間を他の作業に充てることが可能だとする。「こうした効果が得られるのも3Dプリンタで治具を作るメリットといえる」(竹内氏)。また、出来上がった治具も樹脂製で取り扱いやすく、安全に使用できる他、自身で治具設計を工夫することで作業の習得時間短縮や作業の効率化にもつなげられるとする。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で生まれた3Dプリンタ活用の流れが、デジタル製造を加速

コロナ禍で、あらためてその価値が再認識された3Dプリンティング/アディティブマニュファクチャリング。ニューノーマルの時代に向け、部品調達先や生産拠点の分散化の流れが加速していく中、サプライチェーンに回復力と柔軟性をもたらす存在として、その活用に大きな期待が寄せられている。2021年以降その動きはさらに加速し、産業界におけるデジタル製造の発展を後押ししていくとみられる。 3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

3Dプリンタの可能性を引き上げる材料×構造、メカニカル・メタマテリアルに注目

単なる試作やパーツ製作の範囲を超えたさらなる3Dプリンタ活用のためには、「造形方式」「材料」「構造」の3つの進化が不可欠。これら要素が掛け合わさることで、一体どのようなことが実現可能となるのか。本稿では“材料×構造”の視点から、2020年以降で見えてくるであろう景色を想像してみたい。 いまさら聞けない 3Dプリンタ入門

いまさら聞けない 3Dプリンタ入門

「3Dプリンタ」とは何ですか? と人にたずねられたとき、あなたは正しく説明できますか。本稿では、今話題の3Dプリンタについて、誕生の歴史から、種類や方式、取り巻く環境、将来性などを分かりやすく解説します。 「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

「単なる試作機器や製造設備で終わらせないためには?」――今、求められる3Dプリンタの真価と進化

作られるモノ(対象)のイメージを変えないまま、従来通り、試作機器や製造設備として使っているだけでは、3Dプリンタの可能性はこれ以上広がらない。特に“カタチ”のプリントだけでなく、ITとも連動する“機能”のプリントへ歩みを進めなければ先はない。3Dプリンタブームが落ち着きを見せ、一般消費者も過度な期待から冷静な目で今後の動向を見守っている。こうした現状の中、慶應義塾大学 環境情報学部 准教授の田中浩也氏は、3Dプリンタ/3Dデータの新たな利活用に向けた、次なる取り組みを着々と始めている。 3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

3Dプリンティングの未来は明るい、今こそデジタル製造の世界へ踏み出すとき

新型コロナウイルス感染症(COVID-19)の影響により、サプライチェーンが断絶し、生産調整や工場の稼働停止、一斉休業を余儀なくされた企業も少なくない。こうした中、サプライチェーンに回復力と柔軟性をもたらす存在として、あらためて3Dプリンタの価値に注目が集まっている。HP 3Dプリンティング事業 アジア・パシフィックの責任者であるアレックス・ルミエール(Alex Lalumiere)氏と、日本HP 3Dプリンティング事業部 事業部長の秋山仁氏に話を聞いた。 絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

絶対に押さえておきたい、3Dプリンタ活用に欠かせない3Dデータ作成のポイント

3Dプリンタや3Dスキャナ、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第4回は、3Dプリンタを活用する上で欠かせない「3Dデータ」に着目し、3Dデータ作成の注意点や知っておきたい基礎知識について解説する。