工場のリモート対応は2022年も加速、映像活用拡大もネットワーク環境が課題に:MONOist 2022年展望(1/2 ページ)

新型コロナウイルス感染症(COVID-19)以降、多くの業務のリモート化が進められてきたが、これまで「現地現物現実」が基本として徹底されてきた製造現場でも部分的にリモート対応を取り入れる動きが広がってきた。2022年はこうした仕組みの整備が進み、さらにより広く取り入れられる見込みだ。

新型コロナウイルス感染症(COVID-19)の拡大以降、人の移動制限が断続的に行われる中、世界各地の工場にも人を送ることが難しくなった。こうした中で注目を集めているのが、工場のリモート対応である。物理的にモノを作る製造業において全ての業務がリモート化できるわけではない。「現地現物」の基本は変わらないが、デジタル技術を活用することで一部を代替できるようになってきている。

コロナ禍が始まった2020年から緊急対応として取り組む企業が多かったが、2021年以降は恒久的な体制として整備が進みつつある。変異株によるコロナ禍が断続的に続く中で、2022年もさらにリモート対応が進む見込みだ。

「現地現物」をデジタルで把握する仕組み

製造業では従来、モノづくりの基本として「現地、現物、現実」の三現主義が訴えられてきた。そのため、とにかく製造現場に行くことを前提とし、工場関係者や関連企業は工場の近くに拠点を作ったり、住んだりする必要があった。ただ、コロナ禍により強制的に「現場に行けなくなった時、どうするのか」という問題に直面せざるを得なくなり、その中でも予定通りの納期で製品を作ったり、品質を高めたりするような必要性が出てきた。

コロナ禍拡大初期の2020年前半は、工場での生産活動そのものを一時的に止める動きなどもあったが、2020年後半からは緊急対応的に、人の移動を抑えた中で生産をどう続けていくのかという模索が進んだ。さらに、変異株も含めコロナ禍の完全終息へのめどが立たない中、人の移動制限を前提とし、現地の最小限の人員でも求める品質や納期でのモノづくりを行えるように、これらの模索で得られたノウハウを恒久的な体制として整備に取り組む動きが進んでいる。こうした動きは2021年から既に進みつつあるが、関連のノウハウの体系化などが進むことで、2022年は一部の先進企業だけでなく、より多くの企業で導入が進むと見ている。

工場のリモート化で、まず活用が進んでいるのは、オフィスなどと同様、Web会議システムである。会議室でのミーティングをWeb会議システムで遠隔でつなげるようにするだけでなく、工場内にPCやモバイル端末などを持ち込むことで、製造現場と遠隔地の専門家を結び、問題箇所の確認や修正を進める取り組みが実際に活用されるようになっている。

設計担当者や生産技術担当者は各工場から離れているところにいる場合も多く、現場担当者へのアドバイスだけで問題が解決できる場合は、リモートコミュニケーションの仕組みを整えるだけで現地に行くのと同等の効果を得られる場合も多い。従来はこうした場合も現地に人を送るのが基本だったが、リモートでも対応できることが見えてきたことで、これらの仕組みを定着させる動きが進んでいる。

さらに、「現実」を共有する仕組みとして、工場のスマート化で進められている現場作業のデータ化と蓄積、共有する基盤を活用し、遠隔地でも作業内容を「見える化」する取り組みを本格化する動きも広がった。Web会議だけではコミュニケーションのみとなるが、共通となる情報やデータを基に話すことで、コミュニケーションの精度を上げる動きだ。

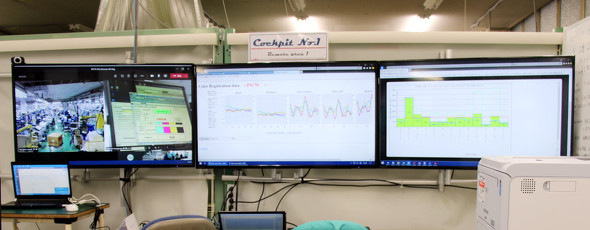

従来はスマート工場化への取り組みのなかで、工場内で作業内容をデータとして見える化し、そのデータを活用して作業改善を進めるという取り組みが中心となっていたが、工場内で見えるものを工場外でも共有することで「工場で起こっていること」をよりリアルに把握できるようにし、工場外からのアドバイスや解決策などの精度を高められる。その流れの中、「工場コックピット」や「中央制御室」など、情報を一元化して監視や対応を行う指令室的な役割を果たす施設を、リモートで外部と結ぶ動きも広がってきている。

例えば、必要な情報項目がある程度確定できるのであれば、こうした海外工場における「工場コックピット」や「中央制御室」のミラーサイトを国内本社内に作り、コックピット経由での正確な情報で、国内のさまざまな技術者の知見を募り、それを現地とのコミュニケーションで届けるようなことも可能となる。

実際に緊急事態宣言により新製品の量産立ち上げを現地メンバーのみでやらなければならなくなったOKIデータでは、海外工場と日本とをライブ配信でつなぎ、日本側には「コックピット」として、カメラの映像と、工程管理システムなどの情報を表示したモニタールームを用意。これらの一元的な情報を基に、必要があればその場に関係部門のメンバーが集まってすぐに話をし、問題なく立ち上げに成功できたとしている。同様の事例は既に数多く生まれており、これらの仕組みが確立できれば、さらにさまざまな企業や工場で定着が進む見込みだ。

Copyright © ITmedia, Inc. All Rights Reserved.