製造現場のデジタル変革、コニカミノルタが失敗からつかんだ成功のカギ:スマートファクトリー(1/3 ページ)

「現場力とデジタル化の融合」を掲げ「生産DX(デジタルトランスフォーメーション)」に取り組むのがコニカミノルタである。現場力とデジタルマニュファクチャリングを組み合わせた新たなモノづくりの確立に取り組む現状や苦労について、コニカミノルタ 上席執行役員 生産・調達本部 本部長の伊藤孝司氏に話を聞いた。

コニカミノルタは「現場力とデジタル化の融合」を掲げ「生産DX(デジタルトランスフォーメーション)」として、以前から磨いてきた製造現場の現場力と、自動化技術とデータ活用技術によるデジタルマニュファクチャリングを組み合わせた新たなモノづくりの確立に取り組んでいる。コニカミノルタの生産DXの現状と苦労やこれらを乗り越える工夫について、コニカミノルタ 上席執行役員 生産・調達本部 本部長の伊藤孝司氏に話を聞いた。

材料系、デバイス系、組み立て系などさまざまなモノづくりを展開

コニカミノルタは、1873年創業で写真フィルムなどを中心としてきたコニカと、1928年創業でカメラなどを中心としたミノルタが2003年に経営統合して生まれた。その後、これらの中心事業からの撤退や傘下7社を吸収合併する経営体制再編などを経て現在の体制となっている。そのため、現在もさまざまな種類のモノづくりをグループ内に抱えていることが特徴である。

コニカミノルタの生産拠点は、日本に17拠点、中国に5拠点、マレーシアに1拠点、欧米に2拠点(2020年時点)あり、合計25拠点をグローバルで展開している。その中で、材料系(プラント系)、デバイス系、組み立て系などさまざまな種類のモノづくりを展開している。伊藤氏は「それぞれに特徴がある。材料系についてはプラントによる国内生産を中心としている。デバイス系は国内生産での技術確立と海外自社拠点での生産を行う。組み立て系は海外自社拠点での生産を中心とし、独自の価値を生み出しにくい製品群については、生産委託や開発生産委託(ODM)などを活用している」と説明する。

その中で従来「現場力」を差別化につながる無形資産の1つと位置付け、技術や技能を磨いてきた。具体的には生産現場での地道な改善活動を推進し、QC(品質管理)やIE(生産工学、Industrial Engineering)の手法を活用しオペレーション力の向上に取り組んできた。さらに、これらを発表会や教育活動などを通じて社内に横展開し、QCD(品質、コスト、納期)の向上につなげている。「生産現場での活発な改善活動を推進し、実践力を高めていった」と伊藤氏は語る。

さまざまなモノづくりの現場力を定量評価

同社の現場力改善への取り組みがユニークなのは、さまざまな種類のモノづくりを抱えているにもかかわらず、同じ基準で「生産力診断」を行っているという点だ。「各拠点で作っているモノや使っている技術などは全く異なるが、現場力という非定量的なものを定量化する共通の物差しを作り定量化した。これにより、全ての現場を一定の基準の下で判断できるようにした。これを『評価』ではなく『診断』として用いることで、診断結果を生かした改善につなげている」と伊藤氏は取り組みについて語っている。

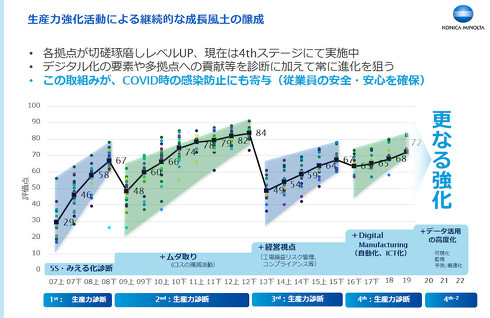

これらの取り組みは2007年に開始し、最初は「5S(整理、整とん、清掃、清潔、しつけ)や見える化診断」などを中心に推進し、その後「無駄取り」「経営視点」などの観点を加えながら進化させてきた。2016年からは自動化やICT化の要素を加えた「デジタルマニュファクチャリング」を推進。これらの取り組みにより「貴重な無形資産である現場力の向上を実現できている」(伊藤氏)。

Copyright © ITmedia, Inc. All Rights Reserved.