生産を開始する前に設計者がすべきこと:アイデアを「製品化」する方法、ズバリ教えます!(10)(2/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第10回は、生産開始前に“設計者がすべきこと”を取り上げる。

出荷検査と受け入れ検査

部品がメーカーから出荷されるときには出荷検査がある。また、部品が製品の組立メーカーなどに納品されるときには受け入れ検査がある。信頼できる部品メーカーであれば、出荷検査の検査記録で受け入れ検査を代用することもある。

この出荷検査は部品の最終確認であるため、とても重要である。しかし、出荷検査の検査項目を部品メーカーに一任している設計者をよく見掛ける。部品メーカーはその部品の使われ方を詳しく知らないのが普通であり、例えば、射出成形された部品に嵌合(かんごう)用の穴があり、その穴径が成形条件によって変わりやすいとする。月に1回の生産であれば、金型温度などの成形条件はその都度インプットすることになり、その穴径は毎月の生産ごとに微妙に変わる可能性があるのだ。よって、そのような場合には穴径を出荷検査のときに必ず確認すべきだといえる。このようなことから、出荷検査での寸法測定などの検査項目は、部品の使われ方を知っている設計者が指定すべきだということをぜひ頭に入れておきたい。もし、指定しなかった場合は部品メーカーが自ら検査項目を決めるため、測定の必要のない箇所を測定して出荷していることもある。せっかく測定してくれるのに、もったいないことだ。出荷検査で検査してほしい項目があれば、それを設計者が指定することが必要だ。

検査を増やしても品質は向上しない

また中国の話になってしまうが、製造ラインで不良が発生したり、不良が発生しそうな作業や治具を見つけたりして、その改善を製造ラインのリーダーに指摘すると、「検査するから問題ない」と言われることがよくある。筆者も中国に駐在していた当初は「まあ、不良品が納品されなければよいか」と納得していたときがあった。しかし、ここで間違えてはならないことがある。それは、検査をいくら完璧に行ったり、増やしたりしても、品質は一切向上せず不良品は出続け、不良率が上がることもあるということだ。不良率が上がってコストアップにでもなったら意味がない。作業を改善したり、治具を修正したりするのが面倒だから「検査する」の一言で逃れようとしているのであるが、“それでは品質は向上しない”ということをしっかりと説明した上で、作業や治具の改善を依頼すべきである。中国ではよくある話なので、ここでお伝えしておく。

IoTを活用したインライン検査

先にお伝えした“検査”とは「オフライン検査」のことを指している。生産した部品の一部の数量を抜き取り、それらの検査を行うものだ。そして、もし不良が見つかれば全数検査を行う。

これに対し、「インライン検査」とは、自分の作業が終わったら、自分で部品を検査して次の工程に送る方法である。次の工程の人が前の工程の部品を検査してもよい。インライン検査は全数検査でき、不良があればその部品だけを修正すればよく、作業者に即フィードバックができるため、検査をしつつ作業改善にもつなげられるのでとても有用である。

しかし、デメリットもある。それは検査に数秒の時間がかかり、タクトタイムが増えてコストアップになることと、目視検査のため細かい検査ができないことだ。

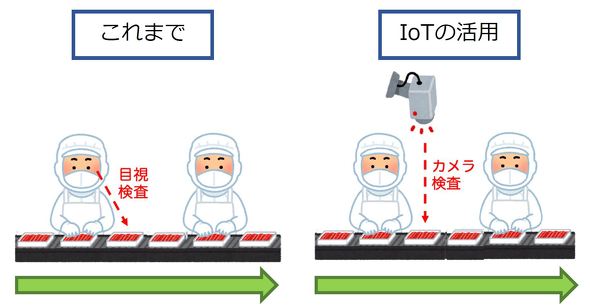

そこで、最近ではIoT(Internet of Things:モノのインターネット)を活用したインライン検査がトレンドとなっており、目視の代わりにカメラが用いられている。最近のカメラは高精細のため、細かな不良を瞬時に発見することができ、自動的に撮影、判断するので、作業者のタクトタイムも増えることはない(図4)。ただし、設備投資は必要だ。

特に中国の製造ラインの作業者はよく入れ替わり、また作業者の自己判断で作業方法が変わることが多い。中国人にとっては決して悪気があるわけではなく、作業の効率化や作業のしやすさを考えての判断なのであるが、それが不良の原因になる場合がよくある。悪気はないので、返ってそれが改善しにくい点だ。こうした国民性が絡む難しいケースに対しては、インライン検査が大きな効果を発揮する。

Copyright © ITmedia, Inc. All Rights Reserved.