流体解析におけるメッシュ作成の基礎、これからの設計者CAE:実例で学ぶステップアップ設計者CAE(12)(2/3 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。最終回となる第12回は「流体解析」をテーマに、解析ゴールの考え方とメッシュ生成の基礎について解説するとともに、設計者CAEの実践に向けたメッセージをお届けする。

メッシュ作成の手順

それでは、SOLIDWORKS Flow Simulationを用いてメッシュ作成を行っていきます。

(1)ベースメッシュの作成

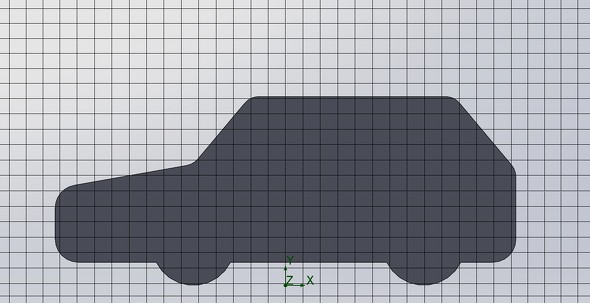

「ベースメッシュ」とは、基本となるメッシュ分割のことです。細かな形状は無視して、直交格子により解析対象をメッシュ分割します。構造解析のときにも解説しましたが、“メッシュの精度は解析結果の精度に大きく影響します”。つまり、ここで重要になるのがメッシュの「アスペクト比」です。アスペクト比が大きくなればなるほど、計算の精度は悪くなっていきます。そのため、アスペクト比は最大でも10以内に納めるようにします。ちなみに、アスペクト比は直接制御できないので、メッシュサイズを調整することで最適なメッシュを作成(アスペクト比を制御)します。

(2)メッシュリファインの設定

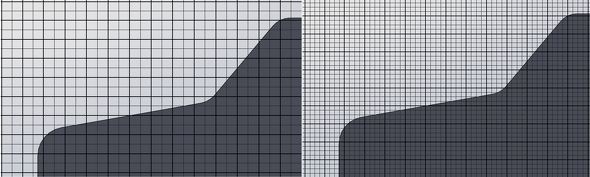

細かな形状を認識させるには、ベースメッシュに対してメッシュの再分割(メッシュリファイン)を行う必要があります。メッシュリファインを行うと、図4に示したようにベースメッシュ内がさらに細かく分割されます。ただし、メッシュリファインはレベルを1つ上げるごとにメッシュが細かくなっていくため、その分計算時間が長くなります。

SOLIDWORKS Flow Simulationでは、メッシュリファインを以下のように設定できます。解析の内容に応じて、解析結果の精度が上がるリファインをいろいろと試してみてください。

- 流体セルのリファイン:流体領域のリファイン

- 固体セルのリファイン:固体領域のリファイン

- 流体/固体の境界でのセルのリファイン:固体/流体界面領域のリファイン

- 流路のリファイン:向かい合う固体/流体界面セルの間のリファイン

- 高度なリファイン

- 小さな固体フィーチャーのリファイン:固体、固体/流体界面に適用され、モデル表面の凹凸形状について指定されたリファインレベルで小さな固体形状を認識

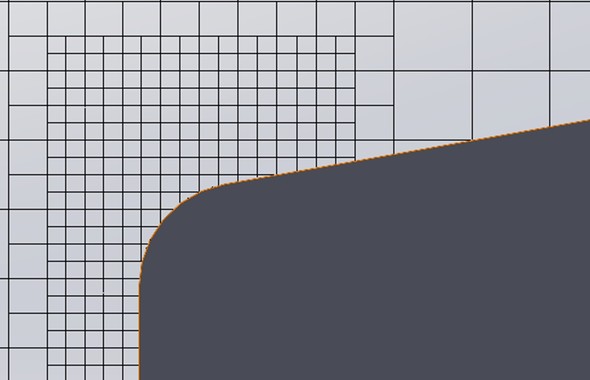

- 曲率リファイン:界面セルに適用され、曲線を直線近似して認識

- 許容リファイン:実際のモデル形状と作成されたメッシュとの誤差を測り、リファイン

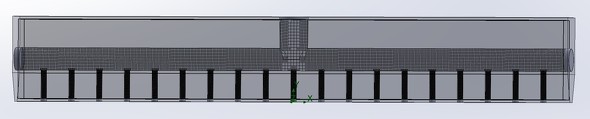

(3)ローカルメッシュ

現象の変化が激しいことが予想される部分については「ローカルメッシュ」により、細かなメッシュ分割が可能です。図5は任意のエリアを指定して、ローカルメッシュを作成した例となります。

SOLIDWORKS Flow Simulationは、メッシュの設定を自動/手動(マニュアル)で行うことが可能です。筆者は実務の中で、その状況に応じて自動/手動を使い分けてメッシュ作成を行っていますが、メッシュ作成には以下のような(基本的な)注意点があります。

流体解析のメッシュ作成における注意点【基本編】

- 細かなメッシュが必要な所

- 流速、圧力、温度変化が大きくなると予想される箇所

- 渦の発生が予想される箇所

- 流れの剥離が予想される箇所

- 開口部

- 流路が3つ以上ある箇所

- 粗いメッシュでもよい所

- 流速、圧力、温度変化が見られないと予想される箇所

- 解析によって検証したい場所から遠い箇所

以上、流体解析におけるメッシュ作成について、基本的な内容を取り上げました。これらに注意しながら、前回のモデルを例にメッシュ作成(図6)、そして解析を実行していきます。

Copyright © ITmedia, Inc. All Rights Reserved.