DXの起点となる3Dデジタルツインを完成させる:製造業DX推進のカギを握る3D設計(10)(2/2 ページ)

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。最終回となる第10回は「3Dデジタルツイン」をいかに完成させ、それをDXに生かしていくかを紹介する。

3Dデジタルツインを利用して原価低減に生かす

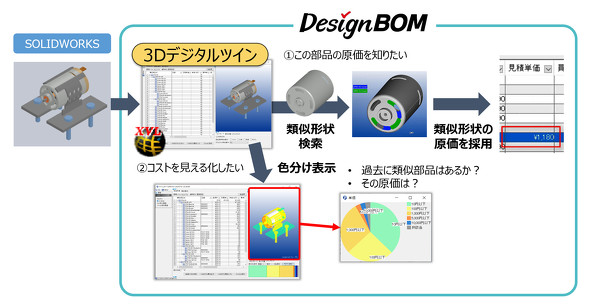

3Dデジタルツインの新たな活用手法として、製品コストに大きなインパクトを与える原価見積もりのDX手法を紹介しよう。

これまで、設計部門の原価見積もりといえば、Excelベースで各担当者が集計し、自分の担当範囲でコスト低減していたというケースが多かった。過去の部品の原価情報は設計者個人の経験の中に埋もれ、組織の集合知とはなっていなかった。ここで紹介するのは、図研プリサイトが開発した「Design BOM」というソリューションである。商用3D CAD「SOLIDWORKS」で設計した3Dモデルを3Dデジタルツイン化することで、正確な部品情報に原価の情報を付加できる。既に存在する部品ごとの実績単価を標準単価として一括入力することで組織内に単価情報を共有でき、製品原価を見積もることが可能になる。目標/標準/見積の3種の単価を統合し、一覧にすれば原価低減の方策もクリアになる。

3Dが威力を発揮するのはここからだ。もし、過去に類似の部品を設計したという情報があれば、類似形状検索の機能を使って、その部品の単価を参照することもできる。過去の知見を利用して、より正確な原価算定が可能になる。また、標準単価や見積単価の情報をコストごとに色分けして3D表示すれば、製品全体のコスト構造を見て、原価低減のプライオリティを決めることもできる。例えば、製品のマイナーチェンジであれば、設計に着手する前にこれらの機能を使いコスト構造を精査し、流用部品のままで行くのか、新規設計するのかといった設計方針を決めることも可能だ。「製品コストは、設計段階で8割決まる」といわれる。ITを利用した原価低減を実現することで、3DデジタルツインによるDXが経営的にも貢献することになる。

3Dデジタルツインで設計情報の流れを作る

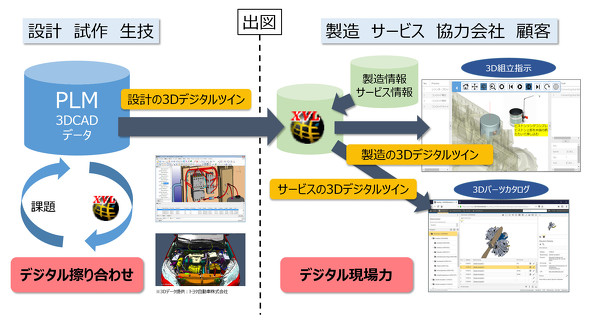

最後に、本連載のテーマでもある「デジタルで擦り合わせし、デジタルで現場力を高める」を“出図”という視点で整理してみたい。

出図前には、要件を満足させるために3Dデジタルツインで検証しながら設計の完成度を高める。もちろん、3D CADで検証できるものは3D CADで検証する。一方、エレキやソフト、現物をスキャンした点群も含め、より現実に近い検証を実施するには、大規模なデータを扱える必要があるため、XVLのような軽量3Dで検証することが有効だろう。ただし、検証の結果、修正が必要な場合はしっかりと3D CADで修正し、正しい設計モデル(3Dモデル)を作成しておく必要がある。従って、そのデータは設計の基幹システムであるPLM(Product Lifecycle Management:製品ライフサイクル管理)で管理すべきである。こうして、モノづくりの基盤となる設計の3Dデジタルツインが完成する。

一方、出図後に3Dデジタルツインを“製造”で利用しようとすれば、製造部品表や組み立て順序といった情報を付加する必要がある。また、“サービス”で利用しようとすれば、サービス部品表や分解手順といった情報を付加しなければならない。では、これらデータをどのように管理すべきだろうか? 筆者の経験では「それぞれの現場で自由に編集できる環境に置くべきだ」と考えている。なぜなら、現場力を最大限に引き出すには、現場の創意工夫が必要であり、そのためにはそれぞれの現場がデータの主導権を持った方が最も効果的だからだ。ただし、設計変更が起こってもデータの正当性は保証しておく必要がある。このような仕組みを持つことで、全社に設計の3Dデジタルツインに基づいた情報が流通する。本連載で紹介したように、それぞれの現場がその情報を利用してプロセスを変革していくことでDXが推進され、全体最適に近づいていく。3Dで顧客接点までデジタル化すれば、顧客との関わり方が変化し、ビジネスモデルの変革が現実的になってくる。例えば、カスタマイズ型の製品であっても顧客専用のパーツカタログやサービスマニュアルを準備し、新たなビジネスモデルに挑戦することが可能になる。

最後に

ルネサンス期の巨匠ミケランジェロはこう言った。「私たちにとって最も危険なことは、目標が高過ぎて失敗することではなく、低過ぎて達成してしまうことだ」。DXの目標を低い位置に据えれば、単なるツール導入による効率化に終わる。日本は資源が乏しく、人(ヒト)が一番の財産である。DXに大胆な目標を掲げ、メンバーに挑戦的な経験を積ませることは、将来の成長に向けた素晴らしい投資となるはずだ。そのためには、まず、最先端の技術を体験してみるというのも1つのアプローチであるだろう。

DXへのチャレンジで、人という財産を大きく育て、日本の企業や社会がさらに成長していくことを祈り、筆をおく。 (連載完)

Profile

鳥谷 浩志(とりや ひろし)

ラティス・テクノロジー株式会社 代表取締役社長/理学博士。株式会社リコーで3Dの研究、事業化に携わった後、1998年にラティス・テクノロジーの代表取締役に就任。超軽量3D技術の「XVL」の開発指揮後、製造業のデジタルトランスフォーメーション(DX)を3Dで実現することに奔走する。XVLは東京都ベンチャー大賞優秀賞、日経優秀製品サービス賞など、受賞多数。内閣府研究開発型ベンチャープロジェクトチーム委員、経済産業省産業構造審議会新成長政策部会、東京都中小企業振興対策審議会委員などを歴任。著書に「製造業の3Dテクノロジー活用戦略」「3次元ものづくり革新」「3Dデジタル現場力」「3Dデジタルドキュメント革新」などがある。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「V字モデル」開発を土台にDXを考える

「V字モデル」開発を土台にDXを考える

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第9回は宇宙開発の過程で生まれた「V字モデル」による開発手法を土台に、3Dで進めるDX手法について考える。 現地現物のデジタル化でDXを促進する

現地現物のデジタル化でDXを促進する

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第8回は“現地現物のデジタル化”という観点で、DXをどのように進めていくべきかを考察する。 現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

現地現物の3Dデジタルツイン化は製造業の現場に何をもたらすのか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第7回は、製造業のデジタル化の遅れにもつながっている“現地現物”をいかに3Dデジタルツイン化し、設計以降の業務に生かしていくかを紹介する。 変革に欠かせない“感知・補足・変容”の3ステップで製造業DXを加速できるか

変革に欠かせない“感知・補足・変容”の3ステップで製造業DXを加速できるか

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第6回は「ダイナミック・ケイパビリティ」を実現する3つのステップに着目し、3Dで製造業DXを実現するための道筋を示す。 3Dデジタルツインを再考する

3Dデジタルツインを再考する

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第5回は製造業の新しい働き方を実現する有効な手段であり、それを支える「3Dデジタルツイン」について再考する。 設計の3DデジタルツインをDXの原動力に変える

設計の3DデジタルツインをDXの原動力に変える

日本の製造業が不確実性の高まる時代を生き抜いていくためには、ITを活用した企業の大変革、すなわち「デジタルトランスフォーメーション(DX)」への取り組みが不可欠だ。本連載では「製造業DX推進のカギを握る3D設計」をテーマに、製造業が進むべき道を提示する。第4回は一段高い視点から、製造、サービス、営業に至るまでの「3Dデジタルツイン」の活用によるDXの実現について解説する。