設計と製造の“隔たり”を解消、日立の3D組み立て手順書自動作成システム:製造ITニュース(1/2 ページ)

日立製作所はLumadaの1ソリューションとして、製品の3D CADデータから最適な組み立て順序を算出して、3Dの組み立て手順書を自動作成する「組立ナビゲーションシステム」を提供中だ。手順書を自動作成することで何が変わるのか。担当者にシステムの強みや技術的仕組み、開発の背景を聞いた。

日立製作所では2017年からIoT(モノのインターネット)プラットフォーム「Lumada」のソリューションの1つとして「組立ナビゲーションシステム」を提供している。

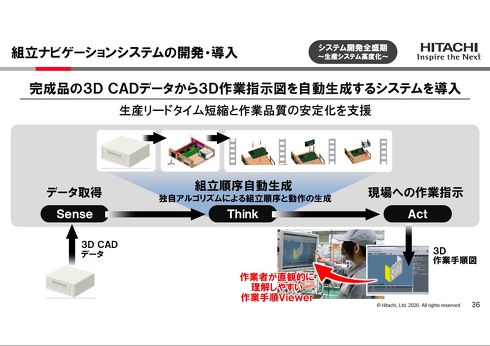

同システムは製品の3D CADデータを基に、独自アルゴリズムを用いて最適な組み立て順序を算出して、3Dの組み立て手順書を自動作成するというものだ。設計図の制作工数を削減するとともに、作業の要所を1コマずつ表示するなどの機能で組み立て作業の効率化も実現する。

日立製作所 サービス&プラットフォームビジネスユニット 制御プラットフォーム統括本部 サービス・制御プラットフォームシステム本部 産業IoT&ロボティクス設計部 主任技師の菅原禎生氏は、「開発した狙いの1つは、組み立て作業における設計部門と製造部門間にあるコミュニケーションの“隔たり”を解消するためだった」と語る。

こうした組立ナビゲーションシステムの開発背景や、技術的な仕組みや強みについて菅原氏に話を聞いた。

分解順序から組み立て順序を導く

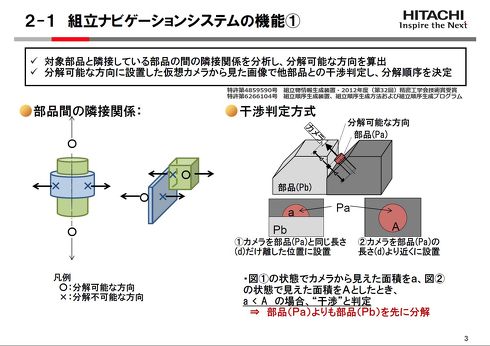

組立ナビゲーションシステムは、部品の属性情報などを付加した完成品の設計データ(3D CADデータ)から、設計/構造情報を読み取り、3Dの組み立て作業手順書を自動生成するシステムだ。独自の「分解動作の自動算出アルゴリズム」を用いて、完成品を構成する部品それぞれの分解可能な方向と最適な分解順序を自動算出し、その順序を逆転させる形で組み立て手順書を生成する。

組み立て手順書はセル作業台のモニター上に、必要となる作業ノウハウと併せて表示される。これによって、新人が作業を担当する場合でも作業品質の安定化が図れると共に、生産リードタイムを短縮できる。現在は日立製作所が展開するIoTプラットフォーム「Lumada」ソリューションの1つとして提供中だ。

具体的には、次のような処理を踏まえて手順書を作成している。

まず、ネジを構成要素に持つ製品の3D CADデータが手元にあると仮定する。はじめにネジの3D CADデータに対して、その部品が「ネジ」であるという属性情報を付け加える。すると、分解動作の自動算出アルゴリズムが属性情報やネジ周辺にある部品との隣接関係などを基に、「このネジは上下には動く(製品から分解可能)が、他の部品と干渉するため左右には動かせない(分解不可能)」と自動判定を行う。さらに、判定した分解方向に仮想カメラを設置し、カメラから見た画像で他の部品が干渉しないか確認した上で、分解順序を決定する。これを繰り返して生成した分解順序を逆転させることで、組み立て順序を導き出す。

分解動作の自動算出アルゴリズムは組立信頼性評価法(AREM)をベースに開発された技術である。日立製作所のAREM研究者が、研究の過程で組み立て順序を推定するアルゴリズムを開発し、作業手順書の自動作成ツールとしての活用方法が見いだされたのだという。

組み立て作業時間を記録可能

組立ナビゲーションシステムには手順書の自動作成以外にも特徴がある。

1つは組み立て作業時間を記録できる点だ。作業者がページを表示して、次のページに遷移するまでの表示時間を「作業時間」として内部で記録する。「例えば、時間のかかる作業“ワースト10”を選出して、セル作業台上のカメラで撮影した作業映像と併せて原因を分析することで現場改善に役立てられる。他社の組み立て手順書作成ツールにはない機能で、独自の強みとなっている」(菅原氏)。

もう1点、手順書の内容が折り紙やプラモデルの組み立て図のように、作業の要点が1プロセスごとに記載されており「誰が見ても分かりやすい」(菅原氏)内容に整理されているのも特徴だ。作業者ごとに品質のばらつきが生じるのを防ぐ効果が期待される。

Copyright © ITmedia, Inc. All Rights Reserved.