3Dスキャナーと3D設計による効果的な検査アプローチ、そして製造業DXの実現へ:デジファブ技術を設計業務でどう生かす?(11)(1/2 ページ)

3Dプリンタや3Dスキャナー、3D CADやCGツールなど、より手軽に安価に利用できるようになってきたデジタルファブリケーション技術に着目し、本格的な設計業務の中で、これらをどのように活用すべきかを提示する連載。第11回は、3D CADで設計した3Dデータと現物の3Dスキャンデータを基に“形状比較”を行う「検査」について取り上げ、その重要性とアプローチ、検査ソフトウェアの選定基準などを解説する。

前回お届けした「そのままでは使えない!? 3Dスキャン後に必要となるデータ処理」では、点群データやメッシュ(ポリゴン、STL)データの編集作業について紹介しました。

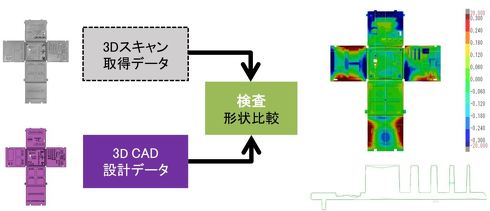

今回は、データ処理後の代表的な活用方法として、3D CADで設計した3Dデータと位置合わせをして“形状比較”を行う「検査」について取り上げ、その重要性とアプローチ、検査ソフトウェアの選定基準などを詳しく解説します。

3Dデータを活用した検査(CAT)の重要性とその方法

設計者にとって、自分が設計した形状通りにモノがきちんと出来上がっている(加工/製造されている)かどうかを知ることはとても重要です。

ご存じの通り、現在は多くの設計現場で3D CADが使われるようになり、3Dデータを設計図としてモノが作られることが多くなってきましたが、この3Dデータを正として、加工/製造された現物と比較することで品質を検査できます。具体的には、3D CADで設計した3Dデータと、現物を3Dスキャンした点群やメッシュデータを専用の検査ソフトウェアに取り込み、位置合わせを行うことで、その“差”を見ることができます。

検査ソフトウェア自体は、基本的に専用のものを別途インストールするか、3D CADのオプションとして機能追加することで使用可能です。また、対応する3Dデータとしては、IGESやSTEPなどの中間ファイル形式が一般的です。

部品検査では、接触式の3次元座標測定機が使われることも多くありますが、対象のポイントを1点1点測定するため全体の傾向がつかみづらく、曲面形状の検査を苦手とします。これに対して、非接触式の3Dスキャナーを用いた検査の場合、形状に左右されず、素早く全体の傾向を確認でき、問題点があればすぐに対策につなげることが可能です。

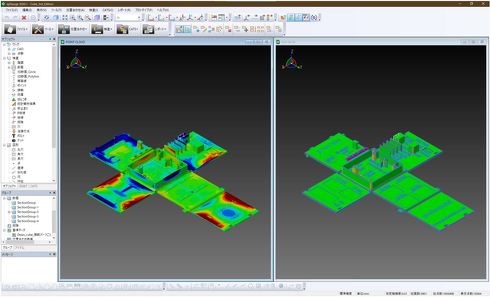

3D CADで設計した3Dデータと、現物を3Dスキャンした点群やメッシュデータとの比較結果については、カラーマップで可視化できるため、一目でその差が分かります。また、カラーマップだけでなく断面の検査も行えるため、色で判断しづらい部分を2次元の断面でより詳しく確認し、形状のズレなどを正確に捉えることも可能です。

さらに、目視では分かりづらいヒケや反り、うねりの発生箇所を可視化することもできます。検査ソフトウェアにもよりますが、自分で許容差を指定して、現物が3D CADで設計した3Dデータよりもマイナスになっている場合は青色、プラスになっている場合は赤色、ズレが少ない場合は緑色のように分かりやすく示してくれます。他にも、距離や角度、直径や半径、面積、体積などを測ることも可能です。

以上のような検査方法のことを、“Computer Aided Testing”の略語で「CAT」と呼びます。

たまに、「現物と3D CAD形状の比較を行いたいので、現物を3Dスキャンして3D CADで扱えるデータに変換してほしい」といった相談を受けることがあります。しかし、重ね合わせての検査が目的であれば、ここまで解説してきた通り、現物は3Dスキャンで得た点群やメッシュデータのままで問題ありません。また、メッシュデータから3D CAD形式のデータに変換すると誤差が生じることがあるため、正確な検査がしたいのであれば、現物の点群やメッシュデータを用いるべきです。なお、3Dスキャンしたデータを3D CAD形式のデータに変換する方法については、次回以降で取り上げたいと思います。

検査ソフトウェア選びのポイント

先ほど、3D CADで設計した3Dデータと、現物を3Dスキャンした点群やメッシュデータとの比較・検査には、専用のソフトウェアが必要であると紹介しましたが、当然ながら選定するソフトウェアによって機能に違いがあります。以降で、検査ソフトウェア選びの参考として、代表的な機能について取り上げます。

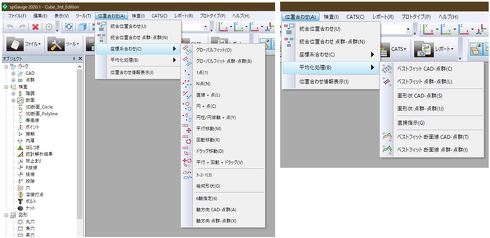

(1)位置合わせ機能

検査ソフトウェアの良しあしを決定付けるものの1つが、位置合わせ機能の豊富さです。一般的に「ベストフィット」と呼ばれる機能で、自動で位置合わせをすることが可能ですが、設計上の基準点を用いたい場合に、そこを基準に位置合わせできるかどうかが重要なポイントになります。

また、位置合わせの際も、任意の3点を指示したり、穴やボスなどの円筒の中心軸、あるいは平面を認識させたりなど、使用する検査ソフトウェアによって違いがあり、その操作性なども異なります。このあたりも意識して選ぶといいでしょう。

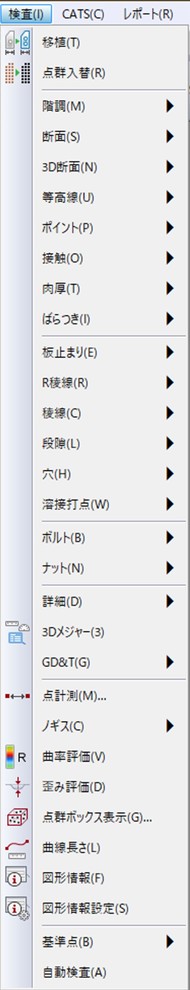

(2)検査機能

検査機能については、距離や角度などの測定、単純なカラーマップや断面での確認だけでなく、寸法公差や幾何公差(GD&T:Geometric Dimensioning and Tolerancing)を考慮した検査が可能なソフトウェアもあります。また、「MBD」や「3DA」などと呼ばれる、3D CAD形式のデータに寸法や公差、注記などのアノテーション、製品製造情報(PMI)を追加した“3次元図面”を検査に活用できるソフトウェアも存在します。

さらに、検査後には、設定したポイントや幾何形状など任意に選択した要素に対して、アノテーションを追加できるものや、幾何形状の種類や測定値の他、公差が指定されている場合には、許容値と合否判定の結果を色分け表示できるものなどがあります。3D CADで設計した3Dデータとの偏差の度合いに応じて色分け表示してくれるため、全体的な傾向を簡単につかむことができます。

検査ソフトウェアの中には、3Dスキャナーの制御ソフトウェアと検査ソフトウェアのマクロ機能を活用し、測定項目をテンプレート化することで、2回目以降の検査を自動化できるものもあります。複雑で専門的なプログラミングをすることなく、毎回決まった座標の測定が可能なので、作業者による検査のバラつきを防止できます。また、製品の合否判定や検査結果のレポート出力も可能なので、工数削減だけでなく工程間の省人化にもつなげられます。実際、こうした機能をフル活用して、工場でのインライン3D検査を進めている企業もあります。

その他、検査機能として、現物と現物、つまりメッシュデータ同士を比較・検査できる機能や、複数の検査結果を分析できる機能などを搭載する検査ソフトウェアがあります。

Copyright © ITmedia, Inc. All Rights Reserved.