「DXの型」でコトづくり実現へ、古河電工デジタルイノベーションセンターの挑戦:製造業×IoT キーマンインタビュー(2/3 ページ)

古河電気工業(古河電工)は2020年4月、社内のデジタル化の取り組みの成果を社内で横串を通して広げていく部署として、研究開発本部の傘下にデジタルイノベーションセンターを設立した。センター長を務める野村剛彦氏に、同センターの設立経緯や取り組みなどについて聞いた。

「DXの型」を磨いて強みとし「デジタルイネーブラー」へ

MONOist 社会課題抽出の例としてコロナ禍に合わせた業務のリモート化を挙げましたが、古河電工はどのように貢献できますか。

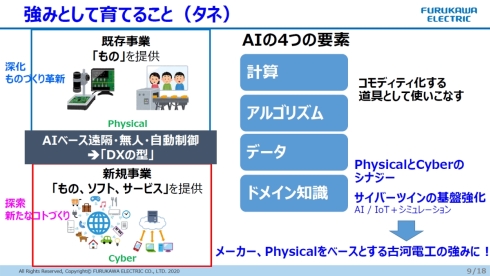

野村氏 テレワークという観点で言えば、現在大きな課題になっているのはモノづくりの現場となっている工場スタッフのテレワークの実現だろう。当社でも取り組んでいる外観検査自動化や自動制御はそのために必要な「フィジカル」な技術だが、これを用いたAIベースの遠隔、無人、自動制御をサービスとして提供するには「サイバー」との融合が必要になる。

デジタルイノベーションセンターの役割は、このフィジカルとサイバーを融合する「DX(デジタルトランスフォーメーション)の型」を作ることだ。DXの型を磨いて強みとし「デジタルイネーブラー」になる。古河電工はメーカーであり、フィジカルをベースとする企業だ。そのことを強みにするには、とがったデジタル技術としてのDXの型をもって、顧客への価値提供やプロセスの変革などを実現できるようにしなければならない。

MONOist デジタルイノベーションセンターの設立から1年弱での取り組み内容について教えてください。

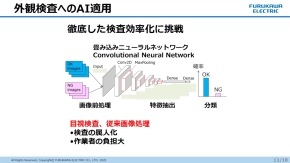

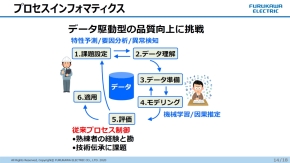

野村氏 AI活用については、画像処理応用、プロセスインフォマティクス、マテリアルズインフォマティクスという3つのアプローチで、デジタルイノベーションセンターの設立前から取り組みは進めてきた。画像処理応用では、自動車用部品や電線の外観検査の自動化に取り組んでおり、プロセスインフォマティクスでは、通信用部品や金属製品で生産プロセスデータの活用を進めている。

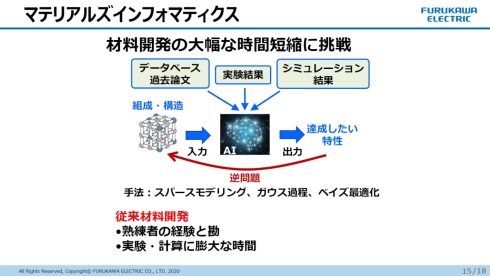

マテリアルズインフォマティクスでも、データベースや過去論文、実験結果、シミュレーション結果の融合にいる材料開発の大幅な時間短縮に挑戦している。2020年9月に、解析センターのシミュレーション部門がデジタルイノベーションセンターに合流したので、まずはそのリソースをマテリアルズインフォマティクスの強化に役立てたい。

Copyright © ITmedia, Inc. All Rights Reserved.