【トラブル4】射出成形した製品が反ってしまった!! その原因と対策アプローチ:2代目設計屋の事件簿〜量産設計の現場から〜(4)(1/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第4回は、箱状の製品を射出成形した際に生じてしまった「反り」の問題について、そのメカニズムと対策について考える。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

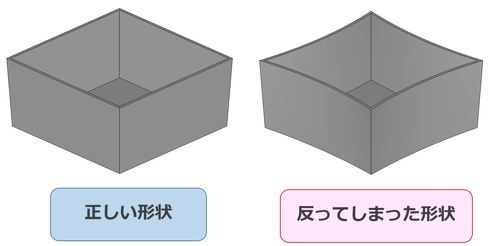

箱状の製品を射出成形で成形したところ、製品が反ってしまいました(図1右)。この反りの原因と対策について教えてください。

筆者の所見

箱状の製品の壁が内側に反ってしまうというトラブルは、実はよく見られる現象です。このように、製品が変形してしまう現象を「反り(そり)」または「ねじれ」などと呼び、当然ながら製品としては“不良”となります。

反りの原因ですが、大きく「温度差」と「圧力差」の2つが考えられます。圧力差に関しては金型設計の範ちゅうとなりますので、ここでは割愛させていただき、今回は“温度差による反り”について詳しく解説していきます。

温度差による反りは、連載第2回「【トラブル2】製品表面にエクボのようなへこみが! 射出成形の外観不良ヒケ対策」で説明した「ヒケ」と同様に、樹脂の収縮率と温度差が原因となって生じる現象です。

樹脂が収縮する仕組みについては、【トラブル2】で紹介していますので詳しくは述べませんが、部位ごとに樹脂の冷え方が異なる(温度差がある)ことで樹脂の収縮に差が生まれ、それによってヒケが生じてしまうという内容でした。

「反り」が発生するメカニズム

板状の製品の場合

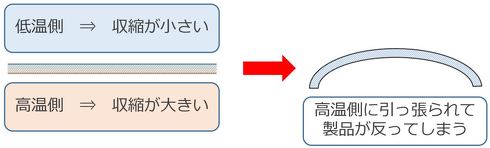

まずは、製品形状が板状のケースで考えてみましょう。板の片側の面が低温、反対の面が高温の場合、その温度の違いによって樹脂の収縮に差が生じ、製品が反ってしまいます(図2)。

では、そもそもなぜ、板状の製品の表裏に温度差が生じるのでしょうか。その最大の原因として考えられるのは“金型の温度差”です。

金型に温度差があると、製品の表裏に温度差が生じますので反りが発生しやすくなります。理論的には金型の温度を均一に調整すれば、このような反りは発生しないことになりますが、ハッキリ言って完全に均一な温度にすることは難しいと言わざるを得ません(図3)。そのため、このような板状の製品は、今回割愛した圧力差の話にも関わってくるのですが、どうしても反りが発生しやすい形状だといえます。

L字状の製品の場合

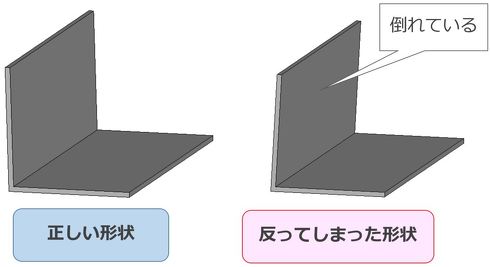

続いて、L字形状の製品で考えてみましょう。この形状でよく見られる不具合が、L字が倒れ込んでしまう不具合です(図4)。これは反りというよりも“倒れ込んでいる”という表現の方が最適ですが、原因としては前述の反りと同様です。

断面を見てみると、L字形状の内側と外側で金型に接する面積が異なることがお分かりでしょうか? 内側の方が金型に接する面積が小さく、外側の方が大きくなります。【トラブル2】でも解説しましたが、金型は金属ですから金型に接している製品面は当然、冷えやすくなります。L字形状の場合、外側の方が金型に接する面積が大きくなりますので、内側よりも冷えやすくなり、温度差が生まれて形状が変形してしまいます(図5)。

Copyright © ITmedia, Inc. All Rights Reserved.

![[例:L字状の製品]L字形状が変形してしまうメカニズムを断面で見てみると……](https://image.itmedia.co.jp/mn/articles/2103/10/ay4328_jyusijikenbo04_fig05_w490.jpg)