パナソニックが70%高濃度CeF成形材料を実現、樹脂使用量の削減を目指す:材料技術(1/2 ページ)

バイオマス素材として注目されるセルロースファイバー(CeF)を高濃度添加したCeF成形材料の開発に取り組むパナソニック マニュファクチャリングイノベーション本部は、CeFのさらなる高濃度化を実現し、新たに「70%高流動タイプ」と「70%高剛性タイプ」の2種類のCeF成形材料を発表した。

エコマテリアル開発を推進するパナソニック

持続可能なモノづくりの実現に向けて、プラスチック代替素材への期待が高まっている。世界に目を向けてみると、プラスチックの消費量は今もなお増え続けており、リサイクル率の低さや海洋プラスチックごみの増加は、世界が取り組むべき課題として認識されている。

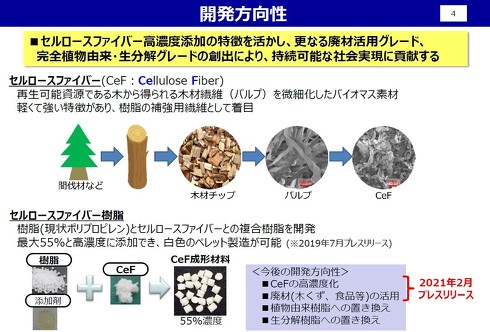

こうした中、パナソニック マニュファクチャリングイノベーション本部では、2015年からサーキュラーエコノミー(循環型経済)に対応するエコマテリアル開発の取り組みを推進。2019年7月には、業界に先駆けて、セルロースファイバー(CeF:Cellulose Fiber)を55%以上樹脂に混ぜ込む複合加工技術と、乳白色の成形材料の生成を可能にする混練技術の開発に成功している(関連記事:水を使わない全乾式製法を用いたセルロースファイバー成形材料技術)。

セルロースファイバーは、間伐材などの木材から得られる繊維(パルプ)を微細化したバイオマス素材として知られ、軽くて丈夫なことから、樹脂の補強用繊維としての利用が期待されている。同社は、このセルロースファイバーに着目したエコマテリアル開発を継続的に進めており、今回新たに、セルロースファイバーを70%の高濃度で樹脂と複合化する技術を開発した(2021年2月発表)。

「70%高流動タイプ」と「70%高剛性タイプ」を実現

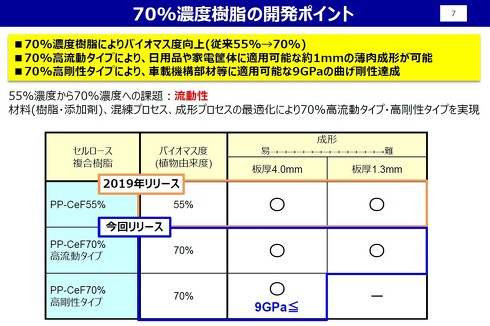

2019年7月の段階で、同社は木材から得た繊維を微細化する解繊(かいせん)処理において、水を使用しない全乾式製法を考案し、セルロースファイバーを55%以上樹脂に混ぜ込むことができる複合加工技術を確立していたが、今回それをさらに上回る高濃度添加を実現したことになる。

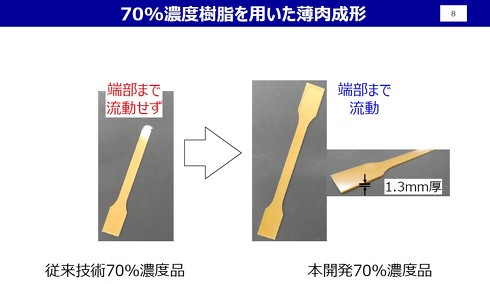

同社のセルロースファイバー樹脂(セルロースファイバー成形材料)は、樹脂(現状:ポリプロピレン)と添加剤に、セルロースファイバーを混ぜ込む(複合する)ことで作られ、乳白色のペレットとして製造することが可能だ。基本的に、セルロースファイバーの高濃度添加の実現と成形材料としての流動性の担保はトレードオフの関係にあるため、2019年7月時点でも70%に高濃度化するだけであれば実現できていたが、材料の流動性という点で課題が残されていたという。

同社 マニュファクチャリングイノベーション本部 マニュファクチャリングソリューションセンター 材料・デバイス技術部 主任技師の浜辺理史氏は、「業界初となるセルロースファイバー55%の高濃度化技術を2019年7月に発表して以来、さらなるセルロースファイバーの高濃度添加に向けた開発を進める中で、課題であった成形材料の流動性を改善することに成功し、今回『70%高流動タイプ』と『70%高剛性タイプ』の2種類の成形材料を開発した」と語る。

従来課題を解決し、セルロースファイバーを70%添加した2種類の成形材料を実現できたポイントとしては、材料(樹脂/添加剤)、混錬プロセス、成形プロセスの最適化が挙げられる。「例えば、使用する添加剤や繊維形状などをそれぞれコントロールすることで、セルロースファイバーを70%添加しながら高流動、あるいは高剛性の特性を持った成形材料を実現できた」(浜辺氏)という。

「70%高流動タイプ」は、日用品や家電などの筐体に適用可能で、約1mmの薄肉成形にも対応する。一方、「70%高剛性タイプ」は、車載機構部材などに適用可能な9GPaの曲げ剛性を達成している。セルロースファイバー70%の高濃度添加は、単純にバイオマス(植物由来)度が向上しただけでなく、軽くて強い補強用繊維としての機能性をさらに高め、9GPaの曲げ剛性の実現に大きく寄与しているという。

Copyright © ITmedia, Inc. All Rights Reserved.