スマート工場化で生産性7倍、設備稼働率1.5倍にした京セラの取り組み:スマート工場EXPO(1/2 ページ)

「第5回 スマート工場 EXPO〜IoT/AI/FAによる製造革新展〜」の特別講演に京セラ デジタルビジネス推進本部 Dx推進センター長の前田岳志氏が登壇。「ものづくり現場の改革〜データ活用とデジタルトランスフォーメーション〜」をテーマに、自律化ライン構築や業務改革などのモノづくり現場のスマート化事例と、そこで得た知見から目指す姿を紹介した。

スマート工場・スマート物流を実現するためのIoT(モノのインターネット)ソリューション、AI(人工知能)、FA(ファクトリーオートメーション)/ロボットなどの最新技術を紹介する「第5回 スマート工場 EXPO〜IoT/AI/FAによる製造革新展〜」(2021年1月20〜22日、東京ビッグサイト)の特別講演に京セラ デジタルビジネス推進本部 Dx推進センター長の前田岳志氏が登壇。「ものづくり現場の改革〜データ活用とデジタルトランスフォーメーション〜」をテーマに、自律化ライン構築や業務改革などのモノづくり現場のスマート化事例と、そこで得た知見から目指す姿を紹介した。

2017年に生産性倍増プロジェクトを開始

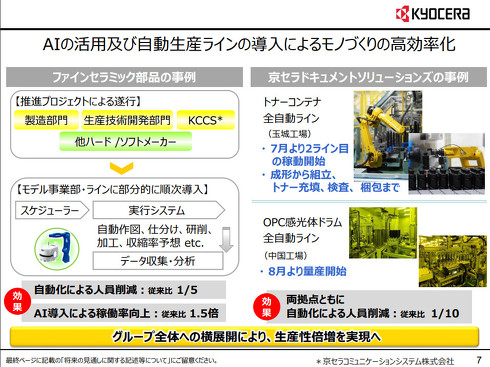

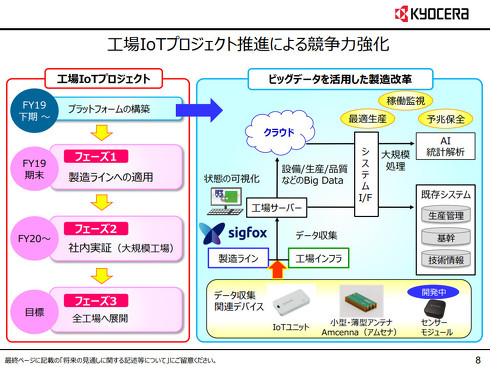

京セラでは2017年に生産性倍増プロジェクトを開始した。前田氏が中心となり同年にファインセラミックス部門に専任組織を立ち上げた。当初は生産性倍増は不可能だとみられていたが、まずは、それを可能にするためのモデル作りから開始した。1年間をかけて、鹿児島県の国分工場、川内工場および滋賀県の蒲生工場内にモデルラインを構築し、同時にデジタルプラットフォームを構築した。その後、2019年4月には同プロジェクトを、全社で展開するための組織を設け、同年10月に現在のDxセンターが発足している。2020年にはデジタル活用基盤を作り、その後、リチウム蓄電池の量産工場である滋賀県の野洲工場を丸ごとスマート化するように現在は取り組みを進めているところだ。

デジタルプラットフォームでは京セラが進める「アメーバ経営」を基に、それぞれの生産管理の仕組みと自動連携している。また、外部からの特許などのさまざまな情報、顧客や取引先とのデータの連携、現場からの設備やプロセスデータなどのあらゆる情報が集約されている。これは、多岐にわたる情報を、デジタルデータとして収集するために変換や調整を行うデータ収集のための仕組みと、集めたデジタルデータを活用する仕組みを組み合わせる概念で構築したという。デジタルプラットフォームの構築について、前田氏は「データの利活用が、いかに生産性倍増を進める中で必要不可欠であるかということが分かった。その基盤の重要性も痛感した」と語っている。

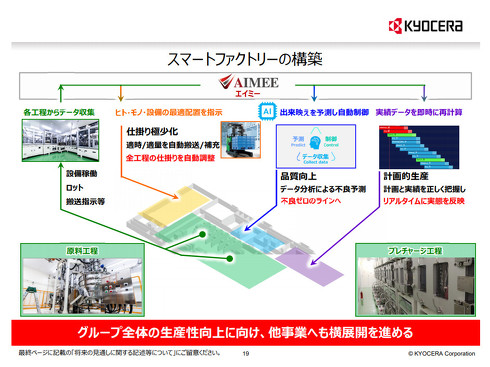

京セラでは、全社での目標を明確にするため、スマートファクトリーについて「計画生産」「自工程完結」「最適投入」の3つの要素を定義している。このスマートファクトリーを通して、モノづくりを変革し、それにより競争を有利にする源泉を確保することを目指す。

1つ目の要素である「計画生産」は、生産の平準化、リソースの最適化、設備稼働率の向上などで生産目標と顧客納期の両立を図ることを目指す。「自工程完結」は正しい閾値の設定と、ゆらぎ幅の制御、自律制御による不良を作らない仕組みにより実現する。「最適投入」は、少量多品種の生産工程において、原料、部材などを最適に投入し、無駄な仕掛り品や仕掛かり材料を削減し、モノの流れの整流化を目指すというものである。

Copyright © ITmedia, Inc. All Rights Reserved.